Владельцу сада не нужно объяснять, зачем ему нужен измельчитель. После каждой здоровой, освежающей обрезки плодовых кустарников и деревьев накапливается куча веток. Для их измельчения необходим измельчитель.

Садовый измельчитель своими руками

Садовый измельчитель — это машина для переработки растительных отходов, которые накапливаются при обрезке деревьев, винограда и различных кустарников. Полученные мелкие кусочки травы или веток можно использовать в качестве корма для животных или удобрения. Использование этого устройства позволяет садоводам, владельцам садов и любителям красивых газонов быстрее и с меньшими трудозатратами удалять органические отходы. Устройство имеет относительно простую конструкцию и поэтому может быть недорого собрано самостоятельно из имеющихся старых деталей и материалов всего за несколько шагов. Это позволит вам сэкономить на покупке готового устройства.

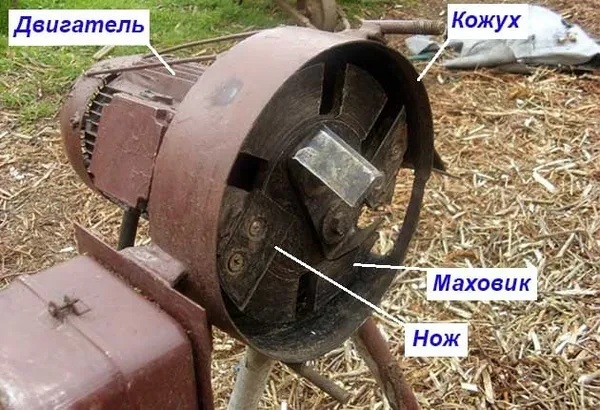

- двигатель;

- ножи, установленные на рабочем валу;

- раму (обычно металлическую);

- защитный кожух;

- короб, предназначенный для приема срезанной растительности;

- пусковую систему.

Сама технология может быть построена в стационарной или мобильной форме. В последнем случае вам понадобятся дополнительные колеса и ручка. Для изготовления каркаса используются металлические уголки или сборные рамы от верстаков. Ящики для переработанных растений делают из пластиковых ведер, металлических листов или мешков. Защитное покрытие вокруг ножей должно быть достаточно толстым и прочным, чтобы предотвратить быстрое разложение от воздействия наземной растительности.

При переработке растительных остатков измельченные части могут быть выброшены из выбросного отверстия. Поэтому накройте горловину крышкой или просто тканью, например, мешковиной.

Измельчитель работает за счет передачи вращательного движения от вала двигателя напрямую или через цепь/ремень на ножи. Срезанная зелень измельчается ножами и перемещается в коробку. Готовый продукт готов к немедленному использованию.

Некоторые измельчители по принципу действия сравнимы с мясорубкой (они всасывают органический материал, а затем измельчают его), другие — с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве двигателей для самостроев используются электрические и бензиновые двигатели от списанных машин. Каждый из этих двух вариантов имеет свои преимущества и недостатки. Модели с двигателем внутреннего сгорания более удобны, поскольку не требуют наличия поблизости электросети. Однако они обычно дороже и имеют более сложную конструкцию, чем их аналоги с электродвигателем. Поэтому электрический агрегат проще построить, к тому же он более компактен.

Максимальная толщина веток, которые может измельчить измельчитель веток, зависит от мощности электродвигателя и характеристик встроенных ножей.

- Модели с мотором до 1,5 кВт мощностью способны перемалывать палки до 20 мм диаметром. Они предназначены для работ с низкой степенью интенсивности.

- Если установлен электрический двигатель от 3 до 4 кВт, то такие агрегаты могут измельчить ветки уже толщиной до 40 мм.

- Более мощные электромоторы (свыше 4 кВт) используются, чтобы сделать шредер для дерева диаметром 7-15 см.

Привод последней категории используется, когда необходимо непрерывно перерабатывать большое количество отходов разной толщины.

Для самодельного измельчителя можно использовать электродвигатели от кофемолки, стиральной машины или триммера. Их необходимо приспособить так, чтобы они могли работать от постоянной сети 220 В. Чтобы измельчить в домашних условиях материал максимальной толщины, целесообразно оснастить измельчитель электродвигателем с частотой вращения 1500 об/мин и мощностью около 3,5 кВт. Это соответствует 5-6 лошадиным силам для двигателя внутреннего сгорания.

Двигатель от старой стиральной машины

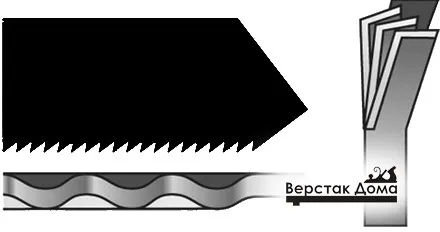

Виды применяемых режущих насадок

Как самодельные, так и заводские агрегаты оснащаются различными типами режущих насадок:

Первый тип — плоское лезвие. Первый тип — плоское лезвие. Если вам нужно обрабатывать ветки, такие лезвия быстро затупляются. Режущие ножи — это режущие валы в форме шестеренок, которые идут от циркулярных пил. Они хорошо подходят для измельчения сухих обрезков веток и травы, но влажные обрезки блокируются режущими лезвиями. Турботриммеры могут измельчать толстые и необрезанные ветки, но их трудно изготовить самостоятельно.

В домашних условиях часто используют ножи от газонокосилок или пил по дереву.

То, насколько сильно будут обработаны ветки, напрямую зависит от используемого режущего инструмента. В результате получаются пучки веток длиной до 10 см или стружка и опилки.

Как сделать садовый измельчитель

После сбора урожая в саду остается много веток. Если у вас есть измельчитель, вы можете нарезать их на мелкие кусочки. Такое устройство чрезвычайно полезно, так как оно сохраняет территорию в чистоте и делает отличную мульчу для клумб. Это можно сделать и вручную.

Материалы:

- Фуговальный вал;

- электромотор 3 кВт или более;

- профильные трубы 20х20;

- швеллер;

- уголок 50х50 мм;

- листовая сталь 2 мм, 5 мм;

- приводной ремень;

- выключатель ножной;

- болты, гайки.

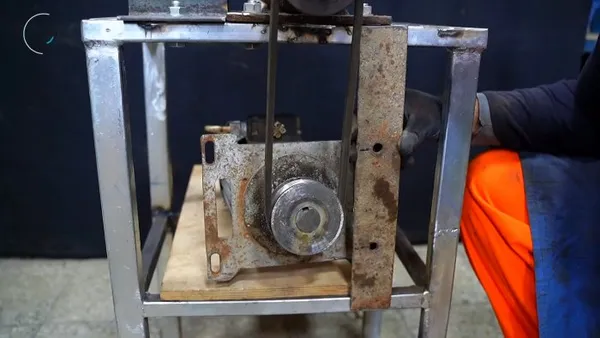

Рама измельчителя состоит из профилированных труб в форме стола. Ее размеры зависят от имеющегося двигателя и оси ломтерезки.

Рама просверливается, и на нее навинчивается вал измельчителя.

Затем необходимо приварить направляющую ветви, состоящую из швеллера и уголка. Она должна быть достаточно прочной, чтобы не прогибаться под нагрузкой. В уголке прорезаются пазы, чтобы можно было регулировать зазор между ним и направляющей. Затем уголок прикручивается к раме.

Шкив устанавливается на ось. Затем к раме прикручивается двигатель. Для этого нужно приварить поперечные части бруса. Между валом двигателя и фуганком натягивается приводной ремень. Его натяжение регулируется за счет стандартных крепежных отверстий двигателя.

Далее монтируется измельчитель. Бункер измельчителя изготовлен из тонкой стальной пластины. Чтобы он надежно держался, его необходимо усилить боковыми уголками и тонкой трубкой.

Для обеспечения безопасности над измельчителем приваривается сломанная защитная решетка из листовой стали. Также изготавливается заливная горловина.

Какой двигатель выбрать?

Как уже говорилось, функциональный садовый измельчитель можно легко изготовить в домашних условиях. Очень важно выбрать хороший двигатель для такого самодельного устройства. Чаще всего такие устройства имеют либо электрический, либо бензиновый двигатель. Конечно, у каждого из этих вариантов есть свои недостатки и преимущества, которые следует учитывать при выборе.

Приборы, имеющие двигатель внутреннего сгорания, более удобны в использовании, так как не требуют наличия рядом источника питания. Однако такие приборы дороже электрических, а их конструкция сложнее. Поэтому многие пользователи предпочитают электрические двигатели. Они дешевле, проще и имеют более скромные размеры.

Большая толщина срезанных веток, которые может измельчить измельчитель веток, напрямую зависит от подключенного к нему электродвигателя, а также от характеристик имеющихся ножей.

- Так, аппараты, в коих присутствует мотор до 1,5 кВт, могут беспроблемно перемолоть палки с диаметром до 20 мм. Такие варианты прекрасно подойдут для работ с довольно низким уровнем интенсивности.

- Если же в шредере выставлен движок, мощность которого составляет от 3 до 4 кВт, то такой агрегат будет в силах измельчить ветки, толщина которых достигает 40 мм.

- Что же касается более мощных и производительных моторов с мощностью более 4 кВт, то их применяют для измельчения деревянного мусора, имеющего диаметр от 7 до 15 см.

Для создания качественного и эффективного измельчителя садовых отходов допустимо использовать электродвигатели от стиральной машины, болтореза или аналогичного устройства.

Если вы хотите собрать измельчитель, который будет выполнять внушительный объем работы, рекомендуется выбрать более мощный электродвигатель с мощностью не менее 4 кВт. Если вы не хотите устанавливать электрический двигатель и предпочитаете бензиновый вариант, достаточно устройства мощностью 5-6 л.с.

Материалы и инструменты

Прежде чем приступить к работе над садовым измельчителем, вам понадобятся необходимые инструменты и материалы. Для этой работы вам понадобятся следующие важные принадлежности:

- мотор – обычно выбирают электрический или бензиновый, выбор мощности должен исходить от целей, которые вы возлагаете на будущее устройство;

- шпилька (или штанга) м20, а к ней шайбочки и гайки;

- шкив (подойдет шкив от генератора ВАЗ), а также довольно плотный ремень;

- трубы из металла – из них получится соорудить крепкую и надежную раму;

- металл в листах для сооружения бункера (резервуара, где будет находиться сор);

- пластиковые шайбы – примерно 14-24 шт.пластиковые шайбы – примерно 14-24 шт.

Как сделать своими руками?

После того как вы приобретете все необходимые материалы и подходящие инструменты к ним, можно смело приступать к сборке садового измельчителя. Конечно, сначала необходимо составить подробный план. В нем укажите все размерные параметры будущей конструкции, отметьте расположение всех элементов, которые присутствуют в деталях устройства. Не пренебрегайте этим шагом — с правильно составленным планом будет проще собрать качественный и надежный измельчитель.

Существует несколько разновидностей садовых измельчителей. Они отличаются по своей конструкции и собираются по-разному. Давайте рассмотрим несколько способов их сборки.

Ножевой

Если вы хотите построить относительно простой и недорогой измельчитель, то его следует сделать из лотка с прикрепленными к нему ножами. Это устройство также должно иметь раму и блок питания. Лоток и ножи вы можете сделать сами или поручить это опытному токарю по дереву. Некоторые пользователи покупают все необходимые компоненты в специализированном магазине. В качестве двигателя можно использовать двигатель культиватора. Раму и бункер можно сварить самостоятельно.

В зависимости от того, сколько ножей используется и как они расположены, количество мульчи может варьироваться. Ниже показана типичная комплектация такого измельчителя. Порядок работы следующий.

- Сперва понадобится приобрести, заказать или подготовить своими силами диск с ножиками. Угол заточки последних должен составлять от 35 до 45 градусов. В основании ножей должны быть дырки для болтиков, требуемых для крепления к дисковой детали.

- Выставляйте ножи верно. Закрепляйте их, используя упоры и болты.

- Теперь можете переходить к варке каркаса для шредера. Учитывайте по ходу этих работ крепежи под развод и прочие компоненты.

- Далее можно будет насаживать диск на вал привода. Закрепите его там на совесть.

- Затем следует сварить бункер подачи и приемный бункер (если он нужен) для обработанной массы.

- В завершение все заготовки понадобится надежно закрепить на раме.

Рама со всеми компонентами может быть установлена на колеса. Тогда все устройство является мобильным и может легко перемещаться по участку.

Из стиральной машины

Измельчитель — неплохая вещь, если сделать его из стиральной машины. Сегодня многие строители прибегают к таким техническим экспериментам. Для выполнения всех работ необходимо подготовить корпус и двигатель машины, старую пилу, ведро и другие детали, а также детали/инструменты, необходимые для крепления конструкции. В данном случае требуется следующая работа

- Проделайте на корпусе старенькой стиральной машинки боковую дырку. Она понадобится для выхода уже переработанного и измельченного материала.

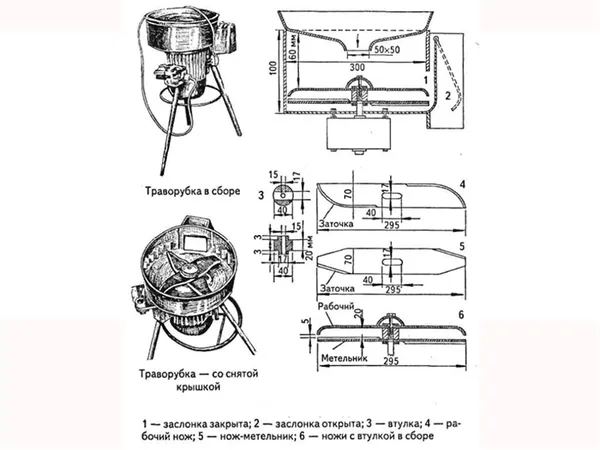

- На дне емкости с привлечением специальной втулки надо надежно закрепить ножи. Их часто делают из отдельных кусков старой пилы – это очень простое и экономичное решение.

- В качестве движка можно использовать уже имеющийся агрегат, который до этого присутствовал в бытовой технике.

- Приемный бункер для измельченного сырья надо будет зафиксировать у проделанного на первых этапах бокового отверстия.

Измельчитель травы своими руками

Честно говоря, я не ожидал, что фотография, размещенная в комментариях, вызовет столько откликов. Однако, поскольку идея выложить конструкцию газонокосилки зрела уже некоторое время, я решил это сделать.

Начну с того, что желание построить такую машину было навеяно постом нашей Веры Тукаевой, за что ей отдельное спасибо. Поразмыслив, я посмотрел на доступные материалы, и оказалось, что покупать практически ничего не нужно. Я просмотрела интернет-ресурсы, особенно форумхаус, поискала интересные DIY-проекты, немного подумала и решила взяться за дело.

Я использовал следующие материалы: Для строительства здания были использованы следующие материалы: Для строительства здания были использованы следующие материалы:

Материалы

- Уголок металлический 25х25 мм, б/у

- Лист стальной толщиной 4 мм, б/у

- Полоса стальная 40х4 мм, б/у

- Бак от старой стиральной машины, материал корпуса — дюралюминий толщиной 2 мм

- Электродвигатель 1,2-1,6 квт (точный номинал не знаю, бирка затёрта), 2750 об/мин., ранее использовал его на отрезном станке.

- Конденсаторы для пуска разной ёмкости, с рабочим напряжением 400 в

- Инвертор сварочный, 160 а

- УШМ (болгарка), задействовал сразу две, одна для резки металла, другая для зачистки (чтобы в процессе работы не возиться с заменой дисков)

- Диски отрезные, обдирочные, лепестковые, диаметром 125 мм

- Электродрель

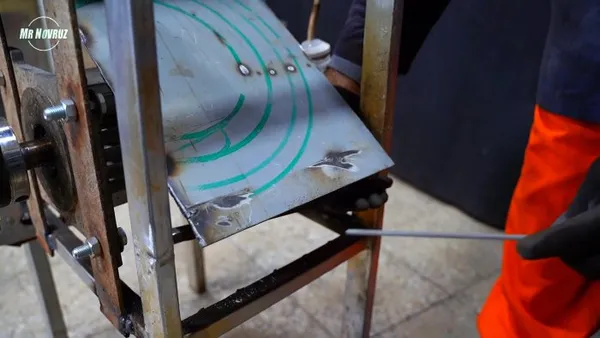

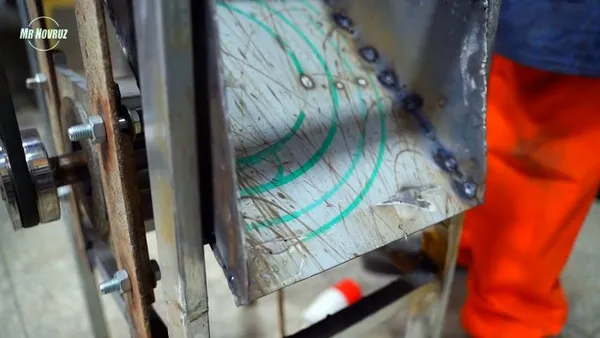

Изготовление

Сначала я вырезал из уголка основу для каркаса, очистил металл от старой краски и ржавчины, сварил основу.

Я вырезал зазор из листовой стали, очистил его, приступил к изготовлению зазора из полосы корпуса триммера.

Сначала я зачистил стальную полосу и согнул необработанный кусок в форму кольца с диаметром, близким к диаметру бака. Затем положил бак на поверхность, отметил диаметр мелом и начал паять полосу, постепенно сгибая ее до нужного диаметра. Затем я припаял по всей окружности.

Основание — каркас

Из обрезков уголка 60х60 мм я согнул L-образные кронштейны для крепления электродвигателя и приварил их к задней части основания.

Кронштейны

Прикрепите серводвигатель к кронштейнам.

Электродвигатель

Приварите основание электродвигателя к раме.

Вырежьте выемку глубиной 1,5 мм в передней части основания и в нижней его части для высвобождения растительных остатков. Я прошу специалистов по сварке не критиковать качество сварных швов, потому что они никогда не получались хорошими, так как я свариваю только по необходимости.

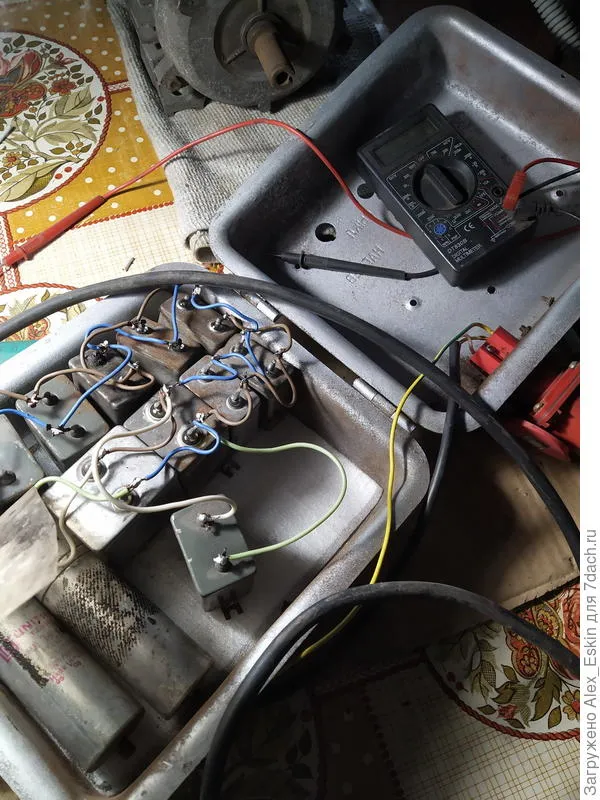

Поскольку двигатель у меня трехфазный, а питание однофазное, 220 В, пришлось собрать блок рабочих конденсаторов (паяльник у меня есть, в память о пионерских навыках). Конденсаторы были разных типов, критерием отбора было рабочее напряжение не ниже 400 В. Общая емкость составляла 70 мкф.

Блок конденсаторов размещен в старой коробке магнитного пускателя. В перспективе, когда будет решен вопрос о переходе на питание 380 В (а он решен), необходимость в конденсаторах отпадет. Как вариант, можно использовать старый электродвигатель от электропилы Rebir, он имеет мощность 2,2 кВт, 220 Вольт

Из дюралюминиевой пластины толщиной 2 мм я сделал боковую крышку для крепления агрегата и кронштейн для пускового выключателя.

На боковых стенках закрепил электродвигатель, кнопку, пришлось купить трехфазный выключатель с кнопкой типа VKH, проверил его в холостом режиме, приступил к изготовлению режущей части.

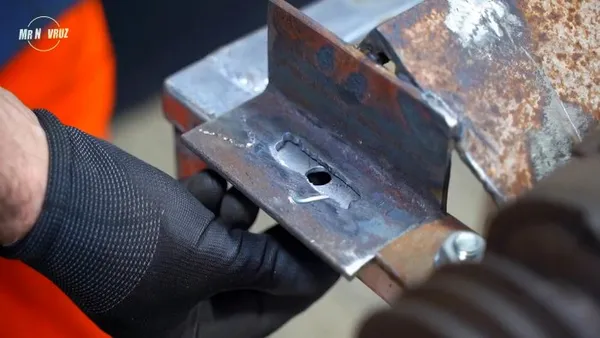

Зазоры для пильного диска пришлось вырезать из старой двуручной пилы (Druschba 2 для тех, кто ее помнит), отверстия для вала диаметром 30 мм пришлось вырезать пайкой по шаблону из текстолита. Мне удалось довести их до нужного диаметра, используя такой шаблон с помощью электродрели.

Белые детали для лезвий

У меня уже был держатель для лезвий на валу, так как двигатель ранее использовался в качестве основания для заточного и отрезного станка.

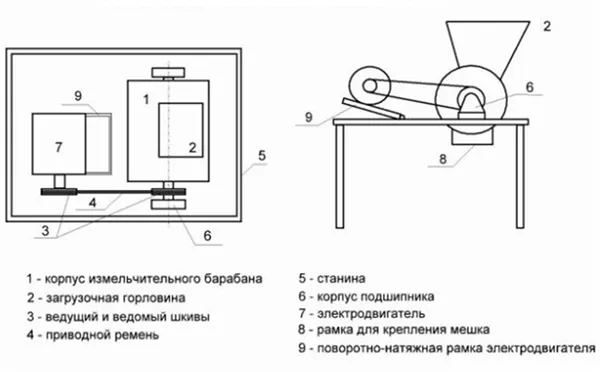

Измельчитель веток своими руками: чертежи

Готовое техническое решение служит основой, конструкция основывается на размерах имеющихся компонентов. Чтобы сократить объем работ по сборке компонентов, размеры, крепежные отверстия и сварные швы указаны на чертеже.

По этим чертежам изготавливается измельчитель древесины своими руками:

- Схема простого самодельного шредера, работающего от электрического двигателя.

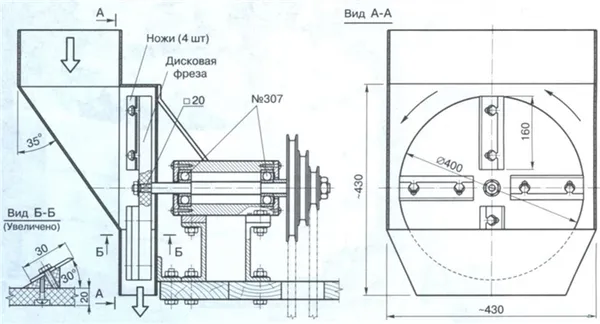

- Стационарный измельчитель роторного типа. У данной модели функции режущего инструмента выполняет дисковая фреза с 4 ножами.

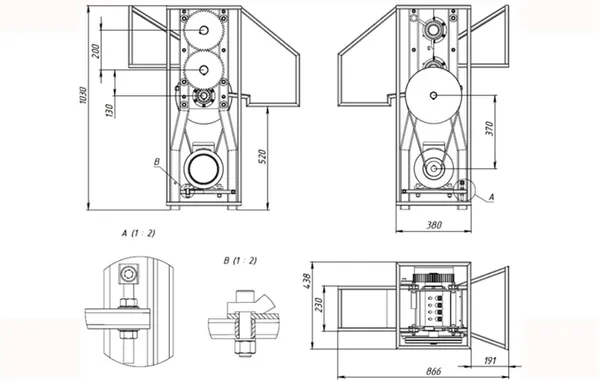

- Чертеж двухвалкового шредера. В этом изделии реализована функция самозахвата. При вращении валов, установленные на них ножи, легко перерубают ветки. Размер отходов 2-8 см.

- Устройство для перемалывания травы. Чертежи траворубки и схема устройства в сборе.

Измельчитель из болгарки

Самый простой самодельный станок можно легко сделать из токарного станка. Лучше приобрести инструмент мощностью 3000 Вт.

Примеры конструкции

Из металлического уголка 35 × 35 мм сваривается рама в форме кухонного табурета. На нижний конец вала устанавливается шлифовальная машинка. Рабочая емкость изготавливается из ведра, бака и газового баллона.

Вырезаются два отверстия:

- первое – круглое, посередине днища для вала болгарки;

- второе – прямоугольное (5 × 10 см), сбоку для удаления отходов.

Чтобы стружка не разлеталась, в наклонный боковой паз помещается труба из листового металла. К валу фрезы прикрепляется двух- или трехгранный нож от газонокосилки или диск от кустореза.

Чертеж для сборки

Если в наличии есть листовой металл, арматура, уголки, сварные швы, то конструкция компактного устройства для измельчительного оборудования будет вам полезна. Порядок сборки:

- из листа стали вырезают 2 пластины, одну для крепления ножей, инструмента, вторую для крышки бункера;

- в центре первой пластины высверливают отверстие, приваривают шайбу, края обваривают уголком, по бокам приваривают 2 шпильки;

- с наружной стороны приваривают крепления для шлифовальной машинки;

- в верхней части второй пластины вырезают отверстие, приваривают наклонно или горизонтально кусок трубы;

- готовую крышку бункера крепят гайками на шпильки;

- делают ножки из арматуры;

- крепят болгарку, на вал надевают нож.

Измельчитель травы и веток для дачи своими руками, изготовленный по данному плану, пригодится в домашнем хозяйстве.

Пошаговая сборка измельчителя

Для большого сада, подсобного хозяйства необходимо мощное устройство, способное быстро переработать толстые ветки на дрова. Для травы, соломы и листьев подойдет простой в сборке измельчитель, сделанный из использованной электромойки.

Подробная инструкция

Необходимые инструменты: рулетка, отвертка, гаечный ключ, плоскогубцы, молоток, дрель, угловой круг. Этапы работы: Выполнение работы

- Корпус обрезают.

- В нижней боковой части вырезают прямоугольное отверстие для выброса отходов – 7 × 20 см.

- Чтобы мульча не разлеталась, из жести сооружают кожух, крепят раструбом вниз.

- Изготавливают ножи.

- На вал мотора насаживают втулку, крепят к ней ножи, их располагают на одном уровне с отверстием или чуть выше.

- Корпус крепят к устойчивому каркасу.

Для запуска триммера предусмотрена кнопка пуска. Самоходный измельчитель работает от электросети.

Самоходный измельчитель облегчает ручной труд и решает проблему утилизации травы, листьев, веток и опавшей листвы. Измельчитель может угрожать вашему здоровью, если его эксплуатация не соответствует инструкциям по безопасности. Убедитесь, что все детали надежно закреплены, и надевайте защитные очки, перчатки и защитную одежду.

Добавить комментарийОтменить ответ

Вы должны войти в систему, чтобы оставить этот комментарий.

Самостоятельное изготовление

В этом разделе мы покажем вам пошаговые инструкции о том, как самостоятельно собрать измельчитель и дробилку. Подробные инструкции по строительству измельчителя вы найдете здесь.

Как построить измельчитель, зависит от имеющихся компонентов.

Он может состоять из болгарки, в которой вместо диска установлена струна, или обычного асинхронного двигателя со скоростью вращения вала 1,5-3 тысячи оборотов в минуту.

В первом случае нужно установить в трубу или емкость косилку с леской, которая будет ограничивать рассеивание скошенной травы, а во втором — можно сделать полноценный измельчитель.

Мульчер

Чтобы сделать самодельный электрический садовый измельчитель для переработки мелких веток и травы, вам понадобятся:

- асинхронный двигатель переменного тока мощностью 1,5 или больше кВт с крепежной площадкой (подошвой) перпендикулярной валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок с размером полки 15–30 мм;

- стальной прут диаметром 8–15 мм.

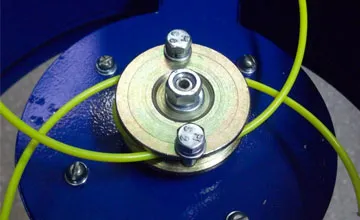

Стальная пластина для установки электродвигателя, переходник для крепления барабана к валу, также необходим барабан с леской.

Если барабана с леской нет или мульчер будет использоваться для жесткого трактора, вместо барабана можно прикрепить 1-3 стальные полосы под равными углами. Края полос рекомендуется заточить, чтобы повысить производительность и снизить нагрузку на двигатель.

Главное, чтобы отверстие для крепления на валу было точно посередине, иначе возникнут сильные вибрации, которые приведут к появлению гула и резко сократят срок службы подшипников.

Вот порядок действий, который необходимо соблюдать при изготовлении мюллера:

- Трубу обрезают с обеих сторон под углом 90 градусов. Длина отрезанного участка должна составлять 40–60 см. Пластину для крепления двигателя обрезают по размеру подошвы, просверливают дырки в необходимых местах (под вал и крепежные болты), после чего крепят двигатель для проверки.

- Если все нормально, то двигатель снимают и к нижней части пластины приваривают 3 уголка, расположенные относительно друг друга под углом 120 градусов.

- На пластину устанавливают двигатель, фиксируют болтами и крепят на него барабан. Если барабана нет, то вместо него ставят стальные полоски или металлические ножи от любого триммера. Возможно, придется ставить переходник, который компенсирует разницу в диаметре вала или удлинителя и диаметре отверстия ножа.

- Пластину с приваренными уголками устанавливают на верхний край трубы, располагая так, чтобы вал двигателя оказался максимально близко к центру трубы, затем приваривают уголки к трубе и обрезают лишнее.

- Вместо сварки можно использовать соединение на болтах, это усложнит монтаж, зато сильно облегчит обслуживание аппарата. Для этого каждый уголок обрезают впритык к стене, затем приваривают «пятку», то есть небольшую стальную пластину с отверстием под болт, к обратной стороне которой приварена гайка. Затем просверливают отверстия в корпусе трубы и крепят подвеску двигателя на болтах.

- Так же можно разрезать корпус (трубу) на 2 части по уровню края вала, затем к любой из частей приварить крепежные пластины с гайками, а на соответствующих местах другой части трубы просверлить отверстия.

- Из стального прута делают сетку с размером ячеек 3–5 см. Если корпус сделан неразборным, и подвеска мотора закреплена с помощью сварки, то сетку крепят на болтах, чтобы можно было снимать для чистки и замены лески. В установке с разборным корпусом или съемной подвеской двигателя сетку можно крепить с помощью сварки. Иногда вместо сетки делают сплошное дно, в котором прорезают круглое отверстие, играющее роль сита.

- К нижней части корпуса приваривают ножки из уголка, отклоняя их наружу на 20–40 градусов. Длина ножек должна быть достаточной для того, чтобы под мульчер можно было подставить ведро. К низу каждой ножки желательно приварить «пятку» — то есть кусок стальной пластины размером 5х5 см. Длина каждой ножки, равно как и угол отклонения, должны быть одинаковы, чтобы вся конструкция была устойчивой.

- Перед каждым пуском открывают доступ к барабану и проверяют состояние лески, при необходимости меняют ее. Если вместо лески установлены ножи, то проверяют их состояние и заточку, чтобы при необходимости заменить или заточить.

Основное преимущество самодельного агрегата в том, что он во много раз дешевле покупного. Кроме того, вы можете построить свой собственный садовый измельчитель и оптимизировать его для переработки конкретных материалов.

Теперь вы знаете:

- какими бывают самодельные устройства;

- что необходимо для их изготовления;

- как сделать их своими руками.

Разновидности садовых измельчителей

Как называются шредеры, используемые для измельчения древесных отходов? Шредер, веткоизмельчитель, измельчитель, дробилка древесины — и это только некоторые названия. Несмотря на разнообразие названий, структура различных машин практически одинакова. Каждый шредер состоит из следующих компонентов:

- стальная рама, куда крепятся все детали и механизмы;

- основной привод – электродвигатель либо бензиновый (дизельный) мотор с валом отбора мощности;

- режущий механизм;

- главная передача (как правило, ременная);

- защитный кожух;

- 2 бункера — для подачи деревянных палок и выгрузки щепы.

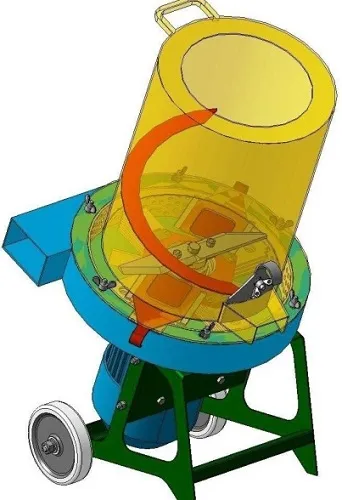

Единственный способ разделить измельчители веток DIY на различные варианты — это режущий механизм, остальные элементы отличаются только размером. Если внимательно изучить планы измельчителей веток, опубликованные в Интернете, можно увидеть следующие общие решения.

- Посередине вала крепится 2—3 десятка дисковых пил, оснащенных зубьями из твердого сплава.

- Конструкция, повторяющая устройство фуганка на циркулярном станке. На валу сделаны продольные пазы (от 2 до 6 шт. в зависимости от мощности двигателя), где закреплены рубящие ножи, изготовленные из углеродистой стали. Ветки подаются на измельчение под углом 90° к ножам.

- Дисковая дробилка для дерева, где ножи крепятся к плоскости стального круга, насаженного на вал. Здесь ветви нужно подавать под углом 30—45° к поверхности диска, что обеспечивается конструкцией загрузочного бункера.

- Рубильная машина с двумя валами, которые вращаются синхронно. Режущие кромки ножей, установленных на валах, при вращении сходятся в одной точке. За счет этого происходит не только дробление, но и самозатягивание веток после захвата. Подача древесины – перпендикулярно вращающимся ножам.

Совет. Для увеличения крутящего момента и режущей способности садовых измельчителей используется маховик, который скользит по свободному концу вала. Исключение составляет дисковый измельчитель веток, где маховик представляет собой тяжелое металлическое колесо с закрепленными на нем ножами.

Далее мы рассмотрим, как можно самостоятельно изготовить первые три типа садовых измельчителей. Измельчитель с двойным валом — довольно сложная в изготовлении машина, требующая вложений и работы, которые не всегда оправдываются. Молоток и другие оригинальные самодельные измельчители древесины показаны на видео:

Для переработки толстых веток и сучьев на дрова можно соорудить механический измельчитель. Варианты и конструкции машины вы можете увидеть в другом нашем руководстве.

Руководство по изготовлению

Первое, что нужно помнить, это то, что вы не сможете построить даже простой измельчитель веток с помощью циркулярной пилы, если у вас нет знаний в области гидравлики и сварки и нет подходящих инструментов. Вам также придется посетить столярную мастерскую, чтобы изготовить валы и корпуса подшипников, если только вы не найдете готовый узел от старой машины. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание: Инструмент, используемый для изготовления деталей, должен состоять из трех частей. Ременная передача является самой простой в изготовлении и самой безопасной в эксплуатации. В случае аварии или перегрузки ремень соскользнет или оборвется без последствий. То же самое нельзя сказать о жесткой цепной передаче (понижающей передаче).

Рекомендации по изготовлению самодельной мотокосы просты:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкие щепки и стружка часто используются садоводами для приготовления компоста и мульчи. Их также можно использовать для изготовления топливных брикетов для отопления дома.

После того как вы определились с типом дробилки, можно приступать к подготовке деталей, материалов и оборудования. Но прежде всего, необходимо знать…

Подбор двигателя и расчет ременной передачи

Мощность привода является одним из факторов, определяющих, насколько толстые ветки вы сможете обработать в своем ручном измельчителе древесины. Вот несколько советов по выбору подходящего двигателя:

- Для вашей цели идеально подойдет электродвигатель мощностью 2.5—3.5 кВт, минимум – 2 кВт. Мотор на 1.5 кВт можно использовать, чтобы собрать измельчитель для травы и мелких веток.

- Мощность бензинового либо дизельного двигателя должна составлять 5—6 л. с. Такие ставятся на бытовые мотоблоки и мини-тракторы.

- Покупать электромотор слишком большой мощности бессмысленно, разве что такой лежит без дела у вас в сарае. Он израсходует количество электроэнергии, не соответствующее проделанной работе.

Примечание: Чтобы правильно выбрать машину для производства электроэнергии, необходимо также правильно выбрать тип использования. Количество оборотов электродвигателя не имеет большого значения, так как мы будем иметь необходимую скорость

Для того чтобы ваш измельчитель древесины надежно измельчал ветки, вал ножа должен иметь максимальную скорость вращения 1500 об/мин, при этом диаметр приводного шкива и инерционного шкива должны быть равны. Решающим фактором является не скорость вращения ножа, а развиваемый крутящий момент (сила). Расстояние d между шкивами и длина ремня также не имеют значения. Единственное, что очень длинный ремень снижает передаваемую мощность и его труднее натянуть.

Заключение

Самая сложная часть строительства садового измельчителя — это фрезеровка вала и ножей из рессоры, которую вы не сможете сделать самостоятельно. Вам придется заплатить за эту услугу, если только в вашем хозяйстве нет пары-тройки металлообрабатывающих станков. Работа будет проще, если вы сможете найти готовый привод, например, от старой циркулярной пилы.

Другой вариант — использовать саму циркулярную пилу для измельчения веток, добавив к приводу рабочий механизм для резки. Опять же, измельчитель может приводиться в действие от двигателя фрезерного станка, при условии, что вы изготовите подходящий приводной ремень.