Обработка подразделяется на чистовую и отделочную. Для получения желаемого сечения слоя в виде канавок или выемок требуется не менее двух или трех проходов.

Режимы резания при фрезеровании – как выполнить аналитический расчет?

При обработке металлических изделий на фрезерных станках качество финишной обработки зависит от правильного выбора условий резания. По этой причине детальный расчет этих режимов должен быть выполнен максимально грамотно.

- Оптимальный режим резания – что под ним понимают?

- Материал и геометрия рабочего инструмента

- Глубина и ширина фрезерной обработки

- Выбор диаметра инструмента

- Расчет подачи фрезы и его особенности

- Как выполнить расчет скорости резания?

1 Оптимальный режим резания – что под ним понимают?

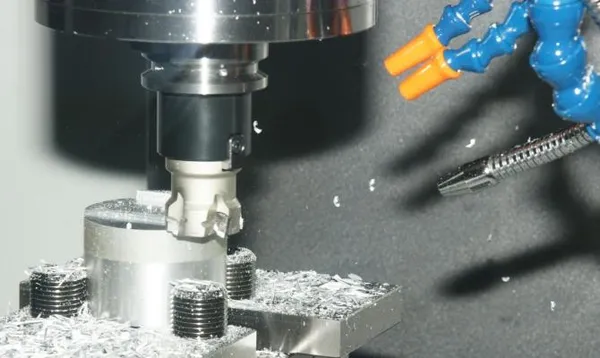

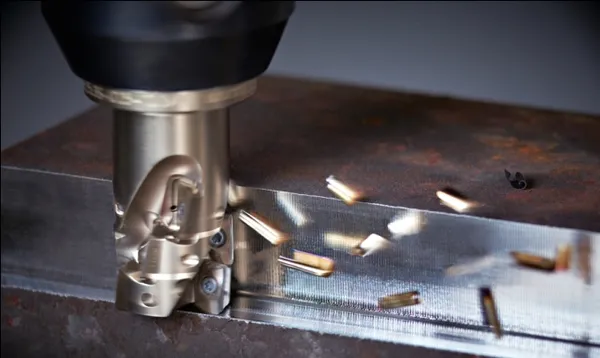

При фрезеровании обработка заготовок по своей сути сложнее, чем при токарной обработке. Это связано с тем, что каждый зуб фрезерного инструмента при каждом обороте фрезы сначала входит в контакт с заготовкой, а затем снова выходит из него. Кроме того, обрабатываемая заготовка подвергается значительным ударам при контакте с инструментом. Кроме того, при фрезеровании снимаются прерывистые заготовки, толщина которых непостоянна (при токарной обработке сечение заготовок всегда одинаково).

По этим причинам оператор должен ответственно рассчитывать условия резания, чтобы достичь максимальной производительности фрезерного станка при наиболее благоприятных условиях эксплуатации с учетом возможностей станка.

Под такими условиями понимается оптимальное сочетание подачи фрезы, скорости и усилия обработки, глубины срезаемого слоя металла для достижения определенного уровня чистоты и точности обработки при минимально возможных затратах.

У каждой металлообрабатывающей компании есть стандартизированные нормы, которые дают четкие указания по выбору оптимальных вариантов резания для различных заготовок. Их можно использовать для создания технологических карт и рабочего процесса, который охватывает все элементы процесса фрезерования. Однако многие параметры, приведенные в этих рекомендациях, не подходят при использовании нового оборудования и современных режущих инструментов. В таких случаях оператор должен сам рассчитать условия обработки. Ниже описаны наиболее важные элементы.

2 Материал и геометрия рабочего инструмента

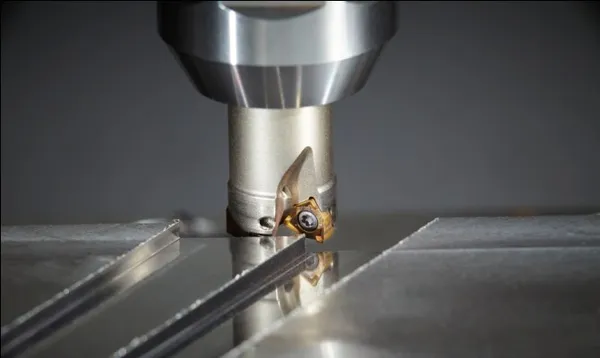

Материал, из которого изготовлена фреза, оказывает непосредственное влияние на возможности и качество операций резания. Наиболее мощными инструментами являются фрезы из быстрорежущей стали и фрезы с твердосплавными пластинами. В настоящее время они используются для большинства фрезерных операций, при условии, что технические возможности станков (мощность двигателя, скорость вращения шпинделя и т.д.) позволяют работать с такими инструментами.

Некоторые старые станки просто не могут использовать твердосплавные и высокоскоростные инструменты. Тогда они работают с обычными фрезами и другими резцами. Однако если заготовка после фрезерования должна иметь высокую точность и чистоту поверхности, а скорость процесса не важна, предпочтительнее использовать оборудование из обычной легированной или углеродистой стали.

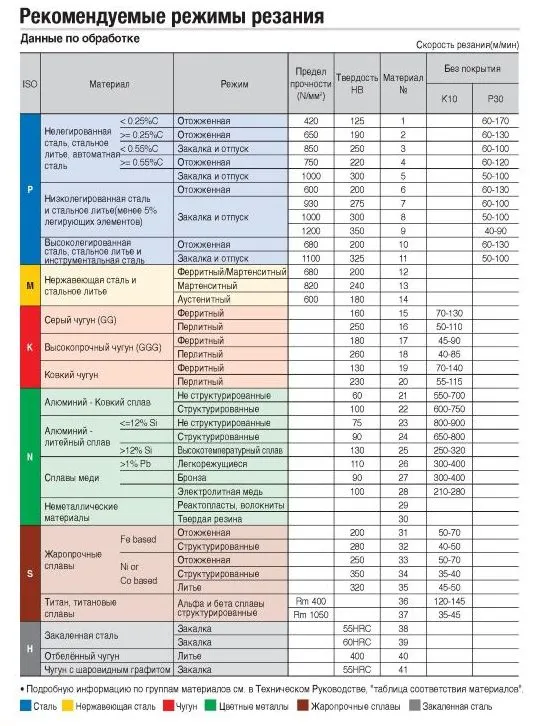

Геометрия режущей части инструмента также влияет на выбор конкретного вида обработки заготовки. Форма и размеры зуба режущего инструмента, его задний и передний углы, параметры переходной кромки и углов выбираются из специальных таблиц. Эти таблицы содержат информацию о размерах режущей кромки и всех углов при обработке деталей из различных материалов (легированная жаропрочная сталь, углеродистая сталь, сплавы на основе меди, чугун). При использовании высокоскоростных инструментов все необходимые параметры берутся из другой таблицы.

В большинстве случаев современные компании, занимающиеся фрезерованием, поставляют фрезы с четко обозначенными геометрическими размерами, указанными в соответствующих государственных стандартах. Оператор фрезерного станка не может каким-либо образом изменить геометрию этих инструментов и поэтому должен выбрать соответствующую принадлежность (например, торцевую фрезу) из имеющегося ассортимента рабочих инструментов. Это не является проблемой для опытного специалиста, который может обратиться к таблицам с рекомендуемыми геометрическими значениями для фрезы.

Скорость резания

Наиболее важным режимом работы при фрезеровании является скорость резания. Она определяет, сколько времени требуется для снятия заданного слоя материала с поверхности. Большинство станков настроены на постоянную скорость резания. При выборе подходящей скорости учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Существует несколько таблиц для определения основных рабочих условий. Формула для определения скорости резания rpm такова: n=1000 V/D, с учетом рекомендуемой скорости резания и диаметра используемого режущего инструмента. Аналогичная формула может быть использована для определения скорости для всех обрабатываемых материалов.

Рассматриваемая скорость фрезерования измеряется в метрах в минуту скорости резания. Следует отметить, что специалисты не советуют запускать шпиндель на максимальную скорость в минуту, так как при этом значительно увеличивается износ и существует вероятность повреждения инструмента. По этой причине эффект снижается примерно на 10-15 %. На основе этого параметра выбирается наиболее подходящий инструмент.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

Глубина резания

Другим важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина фрезерования в значительной степени определяет производительность станка. В некоторых случаях глубина фрезерования также определяется требуемой чистотой поверхности.

Производительность фрезерования зависит от типа фрезы и используемого оборудования. Кроме того, черновое фрезерование плоской поверхности выполняется за несколько проходов, когда необходимо снять большой слой материала.

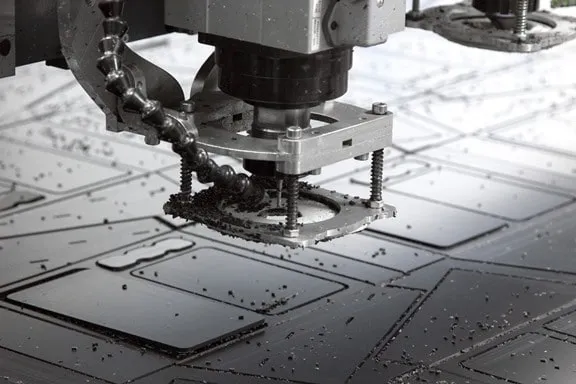

Фрезерование канавок — это особый процесс. Это связано с тем, что глубина канавок может быть достаточно большой, а формирование таких технологических углублений происходит только после обработки поверхности. Т-образные пазы фрезеруются специальным инструментом.

Подача

Понятие подачи аналогично понятию подачи при фрезеровании пазов. Подача является наиболее важным параметром при фрезеровании, как и при любой другой обработке металлических деталей. Прочность используемого инструмента в значительной степени зависит от скорости подачи. В качестве особенностей этой характеристики можно назвать следующие моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Скорость подачи на зуб — это достаточно общий термин. Это значение устанавливается производителем инструмента и зависит от глубины резания и конструктивных особенностей изделия.

Как уже упоминалось ранее, многие характеристики резания взаимосвязаны. Примером этого является скорость резания и подача:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Относительно распространенная скорость подачи составляет 0,1-0,25. Этого достаточно для обработки наиболее распространенных материалов в различных отраслях промышленности.

Глубина резания

При обработке заготовки на фрезерном станке режущий инструмент снимает слой материала с заготовки в виде стружки при ударе о поверхность заготовки. Количество материала, снимаемого за один проход фрезы, является глубиной резания. Она измеряется в мм и представляет собой разницу между исходной поверхностью и поверхностью, снятой при фрезеровании.

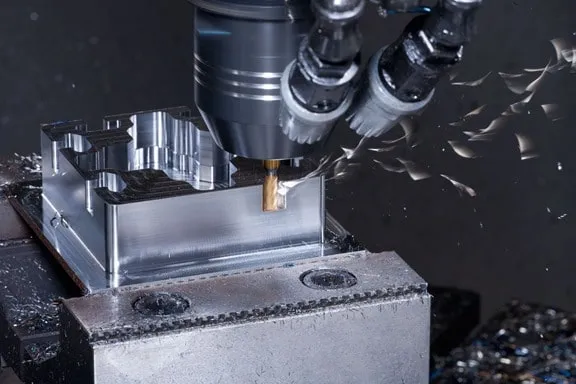

Фрезерная операция обычно включает несколько проходов по заготовке и выполняется в два этапа: Черновая обработка и чистовая обработка. На первом этапе за 2-3 прохода снимается как можно больше материала, т.е. часть удаляемого материала. Максимально допустимая глубина фрезерования выбирается при минимально возможной скорости. Таким образом, можно снять достаточное количество материала без нагрузки на оборудование.

Поверхностный слой заготовки неровный и шероховатый, поэтому следующим шагом является этап чистовой обработки, который обычно выполняется за один проход. На этом этапе фреза работает на максимальной скорости и минимальной глубине реза, чтобы сгладить обработанную поверхность и снять небольшой слой материала.

Обратите внимание. Если припуск заготовки составляет всего несколько миллиметров, достаточно одного прохода для чистовой обработки.

Следует отметить, что глубина фрезерования подбирается в зависимости от обрабатываемого материала. Она зависит от мощности станка и ограничена его конструктивными особенностями. При использовании маломощных станков с маленькой фрезой необходимо несколько проходов по заготовке, так как мощности такого станка иногда не хватает для снятия всего припуска за один раз.

Работу металлической фрезы можно сравнить с работой электрической фрезы. Ротационный культиватор вспашет почву на ту глубину, которую вы заранее спрогнозируете собственным усилием. В противном случае он обработает почву только поверхностно и полностью перекопает ее без каких-либо усилий.

Виды подачи

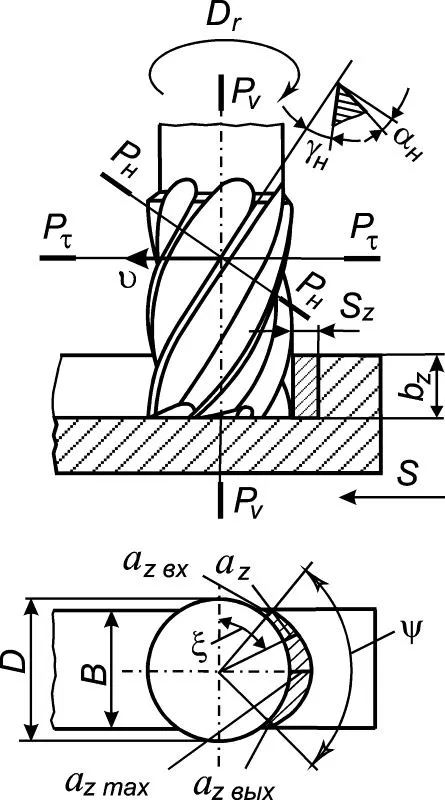

Заготовка перемещается относительно оси машины, то есть культиватора, по одной из трех осей: продольной (x), поперечной (y) или вертикальной (z). Расстояние, которое должна пройти заготовка, называется скоростью подачи. Теоретически существует 3 типа подачи заготовки.

- На зуб, Sz — это величина перемещения детали при вращении режущего элемента на расстояние между кромками двух зубьев. Единицы измерения: мм/зуб.

- На оборот, So — это величина перемещения заготовки при одном полном обороте фрезы. Рассчитывается по формуле: So = Sz • z, где z — число зубьев режущего элемента. Единицы измерения: мм/об.

- Минутная, Sm — это расстояние, на которое перемещается обрабатываемая заготовка относительно фрезы за одну минуту. Рассчитывается по формуле: Sm = So • n = Sz • n • z, где n — частота вращения режущего элемента (об/мин); z — число зубьев режущего элемента. Единицы измерения: мм/мин.

На практике используется только минимальная скорость подачи, которая является важной характеристикой резания при обработке заготовок на фрезерном станке. Она устанавливается в зависимости от материала заготовки, типа фрезы, вида резания и мощности станка. Параметр обратно пропорционален скорости резания. Например, высокая скорость требует меньшего привода. В противном случае возрастает осевая нагрузка на станок и увеличивается сопротивление фрезы заготовке, что приводит к быстрому механическому износу или поломке фрезы, шпинделя и других деталей станка.

Уменьшая скорость подачи, можно увеличить скорость фрезерования, что используется в сочетании с малой глубиной резания для чистовой обработки поверхности.

Ширина

Фрезерный станок, как правило, технически не способен обрабатывать всю заготовку сразу. Фрезеруется определенная область — ширина фрезерования. Она измеряется в мм и определяет ширину снимаемого слоя материала, расположенного перпендикулярно его подаче. Это расстояние, на котором зубья режущего элемента соприкасаются с поверхностью заготовки. Параметр задается в технологической карте перед обработкой заготовки. Зная ширину фрезерования и размер заготовки, оператор может заранее определить необходимое количество проходов.

Этот параметр варьируется в широком диапазоне и зависит от диаметра фрезы. Для каждой фрезы ширина фрезерования фиксирована, так как геометрия не может быть изменена. При большом количестве материала, подлежащего фрезерованию, рекомендуется использовать соответственно большие фрезы. Это необходимо для сокращения времени работы станка, снижения эксплуатационных расходов и величины нагрузки.

Выбор инструмента

В качестве инструмента для фрезерных станков используются различные режущие элементы. Это режущие элементы, изготовленные из высокопрочной инструментальной стали. Существует множество различных способов их классификации:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

- по назначению – название резца созвучно с задачей фрезеровщика. Рассмотрим некоторые из разновидностей.

Для плоских поверхностей

Цилиндрические и торцевые фрезы используются в основном для строгальных станков, дисковые фрезы — для пиления. Если инструмент имеет форму цилиндра, то он может быть разных типов — с фиксированными или сменными режущими кромками. Большие цельные сверла обычно используются на начальных этапах металлообработки для черновых работ, а маленькие и шарнирные — для чистовых.

Резак лучше подходит для длинных заготовок. Тогда его зубья могут находиться по бокам — на конце. Если это большой, складной инструмент, то его соответственно используют для широких поверхностей

Использование винтореза по твердому металлу обязательно, если вы любите работать с плохо обработанными огнеупорными материалами. Однако следует помнить, что необходима защитная ширина и длина режущей кромки, тогда будет выходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки особенно популярны в интерьере дома или офиса, но такие элементы также могут быть добавлены в дизайн автомобилей, гравировку изделий, например, наручных часов, и в других случаях.

Для этих целей в основном используются торцевые или круглые насадки. Более современным, эффективным и точным методом является использование лазерных гравировальных станков с ЧПУ, которые быстро и идеально воспроизводят определенные контуры, углубления и узоры. Их можно приобрести в интернет-магазине https://stanokcnc.ru/.

Кромочные фрезы или пазовые фрезы идеально подходят для изготовления пазов, пазов и щелей. Они могут иметь от 1 до 4 и более зубьев, различную ширину и длину зубьев, сменные или фиксированные пластины. Они изготавливаются из любого подходящего материала. Широкий ассортимент позволяет подобрать инструменты в соответствии с их назначением. Кстати, они подходят как для ручного, так и для числового управления станком.

Циркулярные пилы идеально подходят для широкого спектра задач — от грубых и быстрых резов до тонкой, почти орнаментальной работы над декоративным металлическим изделием.

Для обработки кромок

К сожалению, не каждый рез получается идеальным: гладким, без замятий и заусенцев, с нужным количеством шероховатостей и точностью. То же самое относится и ко всем углам — их трудно добиться, по крайней мере, не так легко, как прямой поверхности. Для этих целей используются следующие насадки:

- Отрезная и шлицевая могут быть применимы для отделения одной части материала от основного массива.

- С помощью угловой можно обрабатывать углы и край. При этом есть две разновидности данного инструмента – с одной и двумя режущими кромками.

- Фасонная применяется для деталей с нестандартным и сложным изгибом – для круглых, вогнутых поверхностей. Очень часто используется для нарезания некоторого крепежного инструментария.

Как посчитать режимы и скорость резания по параметрам

При выборе числа оборотов необходимо учитывать множество факторов, каждый из которых имеет значение. Для расчетов существуют специальные таблицы, которые мы приведем ниже. А пока давайте познакомимся с самыми важными характеристиками.

Ширина фрезерования

Это количество стружки, снимаемой с заготовки за один раз. Чем больше, тем, конечно, выше производительность. Однако это может сказаться на качестве, особенно если лезвие заточено неравномерно по всей длине режущей кромки и если в обрабатываемом материале есть твердые включения, которые могут повредить саму инструментальную сталь. Особенности

- Ширина среза зависит напрямую от того, какой диаметр у инструмента. Таким образом, параметр не регулируется во время выбора режима резания на фрезерном станке, но имеется в виду фрезеровщиком, когда он устанавливает определенную оснастку.

- Использование таких резаков приводит к изменению других параметров, все они взаимосвязаны. В частности, снижается срок эксплуатации насадки, если есть неблагоприятные условия на 75%. Таким образом, мы рекомендуем увеличивать ширину среза только в случае, если вы точно уверены в высоком качестве стали, а также в остальных факторах.

Фрезы большого диаметра положительно влияют на количество проходов. Обычно необходимо пройти по одному и тому же участку несколько раз, но при изготовлении, например, неглубоких канавок можно ограничиться одним проходом.

Глубина резания

Это расстояние, определяемое от поверхности заготовки до намеченной линии реза. То есть, какой слой должен быть удален. Свойства:

- Зависимость от материала: не каждая сталь позволит делать глубокие канавки, хрупкие сплавы могут переломиться.

- Черновая обработка позволяет задавать большую глубину резки, даже припуска на нее определяются сразу до 8 мм, в то время как чистовая – нет. Чем выше предполагаемая точность, тем меньше глубина.

- Естественное ограничение – длина режущей кромки инструмента.

Этот параметр определяет производительность станка, так как при небольшом расстоянии требуется в два-три раза больше времени для выполнения одного прохода.

Скорость

Это время, за которое материал проходит полный переход на нужную глубину при заданных других параметрах. Оно напрямую влияет на производительность, а также на чистоту реза и долговечность инструмента.

Ниже приведены приблизительные рекомендации в зависимости от исходного материала:

RPM

Нержавеющая сталь — трудно поддается обработке из-за содержания некоторых химических веществ.

Медь — очень мягкая и не имеет твердых включений, поэтому ее можно обрабатывать на высоких скоростях.

Латунь можно обрабатывать очень быстро, но помните, что при нагревании она становится очень пластичной и может быть непреднамеренно деформирована, поэтому необходимо использовать охлаждающие жидкости.

Алюминий. Типичной характеристикой, как и для латуни, является температурный диапазон. Второй характеристикой является широкое разнообразие алюминиевых сплавов.

Частота вращения

На самом деле, этот термин также относится к скорости, поскольку количество оборотов шпинделя, удерживающего фрезу в нужном положении, определяет скорость. Мы рекомендуем не полагаться на таблицы, а рассчитать ее самостоятельно, используя формулу: n=1000 V/ p*D, где:

Подача

С этим параметром фрезерования нужно быть очень осторожным!

Долговечность фрезерного станка и качество обработки заготовки зависят от того, сколько толщины слоя снимается за один проход, т.е. за один оборот шпинделя. В этом случае скорость подачи составляет 1 (2, 3) зуба, в зависимости от типа инструмента (одинарная, двойная или тройная фреза).

Рекомендуемые скорости подачи «на зуб» указываются производителем инструмента. При работе с фрезами «made in China» или сомнительного (неизвестного) происхождения у фрезеровщика возникают трудности с этими данными. В большинстве случаев можно ориентироваться на диапазон подач (мм) 0,1 — 0,25. Этот режим подходит практически для всех распространенных фрезерных материалов. Достаточно ли этого или нужно что-то «большее», станет ясно в процессе фрезерования (но только после 1-го прохода). Не стоит пробовать меньше 0,1, если только вы не работаете с микрофрезами в ювелирной промышленности.

Начинайте фрезерование с минимальной подачей 0,1. В процессе работы станет очевидным, насколько деформируется обрабатываемый материал перед соответствующей фрезой. Это исключает возможность поломки режущей кромки (зуба) и позволяет провести точную «диагностику» возможностей станка и инструмента, особенно при работе с «чужим» оборудованием.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Качественное фрезерование может быть достигнуто только с опытом. Конкретный станок + инструмент + практический опыт, навыки. Поэтому не стоит также слепо доверять данным, указанным в таблицах. Например, они не учитывают степень износа инструмента, с которым вы будете работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. После того как машинист «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам решит, какой режим ему подходит.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Вы можете рассчитать требования к фрезерованию онлайн или использовать формулы и таблицы, основанные на этапах обработки. Соответственно подбирается тип сверла.

Скорость резания при фрезеровании

Одним из самых важных критериев при фрезеровании является скорость резания. Она показывает, сколько времени требуется для снятия определенного слоя материала с поверхности. Чаще всего станок настроен на постоянную скорость.

Чтобы выбрать правильный параметр для этого режима, необходимо учитывать, из какого материала изготовлена деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует множество различных таблиц, помогающих рассчитать основные режимы. Чтобы определить количество оборотов в режиме скоростного фрезерования для каждого типа обрабатываемого сырья, следует воспользоваться следующей формулой: n = 1000 × V/D, где V — рекомендуемая скорость, а D — диаметр фрезы. Скорость фрезерования измеряется в метрах в минуту времени резания.

Важно помнить, что специалисты советуют не запускать шпиндель на полную скорость, так как он быстро изнашивается и может повредить станок. Чтобы избежать этого, рекомендуется уменьшить действие на 10-15 %. Выбор подходящего инструмента осуществляется с учетом таких параметров

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина реза при фрезеровании выбирается в зависимости от материала заготовки.

Другим важным фактором при выборе глубины резания является то, является ли это чистовой или черновой операцией. В первом случае более низкая скорость приводит к большей глубине реза. При чистовой обработке скорость выше, и снимается тонкий слой материала.

Однако глубина резания может быть ограничена, поскольку режущая часть используемого инструмента может иметь разные размеры.

Большое влияние на этот параметр оказывает мощность станка. Иногда глубина реза выбирается в зависимости от конечной поверхности, которую необходимо получить.

Тип станка и тип используемой фрезы влияют на толщину фрезерования. Если необходимо снять толстый слой материала, процесс черновой обработки должен выполняться за несколько проходов.

Важной операцией в металлообработке является фрезерование пазов. Эти канавки делаются сразу после чистовой обработки, так как они очень глубокие. Для фрезерования Т-образных пазов используются специальные инструменты.

Одним из важнейших параметров процесса резания при обработке металлических деталей является скорость подачи. Она представляет собой рабочее движение подвижных частей инструмента. От этого параметра зависит срок службы используемых инструментов. Однако существуют определенные характеристики, которые влияют на это свойство:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании используется скорость подачи на зуб. Этот параметр определяется производителями инструментов. Она зависит от скорости вращения шпинделя и количества зубьев фрезы.

Вышеуказанные величины являются частью процесса фрезерования и взаимозависимы, например, скорость резания и скорость подачи:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Скорость подачи часто устанавливается в диапазоне от 0,1 до 0,25. Это обеспечивает хорошие результаты при обработке самых сложных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, прорезания канавок и завинчивания производится по формуле

На многих заводах производственные планы составляются техником цеха, на основании которых мастер устанавливает расчетные параметры и устанавливает соответствующие инструменты. Техник должен проверить состояние машины перед использованием, чтобы предельные параметры не привели к повреждениям

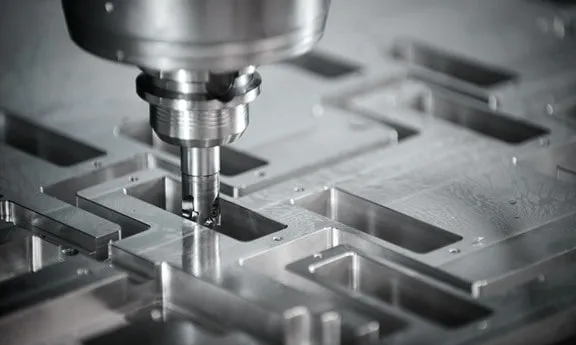

Глубина и ширина фрезерной обработки

Глубина или толщина снимаемого слоя указывает на разницу между обрабатываемой и уже обработанной поверхностью. Это значение должно быть установлено как можно выше, чтобы уменьшить количество проходов инструмента. Однако, если чистота поверхности является приоритетом, количество проходов увеличивается. В некоторых случаях их может быть два (черновая и чистовая обработка), в других — больше. В таких случаях решающим параметром является качество черновой обработки.

Под шириной фрезерования обычно понимается ширина обрабатываемой заготовки; если деталей несколько, то добавляются соответствующие параметры.

Выбор диаметра фрезы

Диаметр режущего инструмента устанавливается в зависимости от параметров срезаемого слоя и ширины заготовки. Это также влияет на размер разрезаемой заготовки. Прямая зависимость приводит к выводу, что на первый взгляд более практичным будет небольшое сечение режущего инструмента. Однако во избежание повреждения режущего инструмента необходимо выбирать зажимное устройство с низкой жесткостью, что, в свою очередь, негативно сказывается на размере заготовки из-за меньшего давления.

Финишная обработка оценивается по качеству поверхности. При черновой обработке решающее значение имеют следующие факторы:

- жесткостью схемы «деталь–фреза–станок»;

- материалом детали;

- углами заточки;

- мощностью привода;

- материалом режущего инструмента.

Скорость резания

С помощью таблицы конкретных предписаний рассчитывается скорость в зависимости от типа фрезы, обрабатываемого материала, мощности фрезы и других параметров.

Расчет основывается на минимальной подаче и количестве оборотов режущей части. Оптимальным результатом является сохранение производительности при снижении риска повреждения зубьев.

Ваш надежный партнер в области промышленного оборудования и производственных станков с ЧПУ для обработки металла

Предложения продукции в интернет-магазине не являются публичными офертами. Договоры купли-продажи с торговыми посредниками заключаются через отдел продаж ближайшего регионального филиала.

Πόλεις με δωρεάν παράδοση στους τερματικούς σταθμούς μεταφορών Деловые Линии: Αμπακάν, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Евпатория, Ейск Екатеринбург, Елец, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Киров-Чепецк, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Краснодар, Краснокамск, Красноярск, Кропоткин, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Мичуринск, Москва Северная, Мурманск, Муром, Мытищи Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нищневартовск, Нищнекамск, Нищний Новгород, Нищний Тагил, Новокузнецк, Новомосковск, Новоуральск, Новочебоксарск, Новочеркасск, Ной-Уренгой, Ногинск, Норильск, Ноябрьск Обнинск, Одинцово, Озерск, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино, Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Самара Αγία Πετρούπολη, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск Щебоксары, Томилино, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Феодосия, Чабаровск, Чанты-Мансийск, Щельябинск, Череповец, Чита, Шадринск, Югразан, Екутск, Ялта, Ярославля.