Плазморез — незаменимый инструмент для точной резки металлических изделий. Благодаря продуманной конструкции линзы плазменного реза листовой металл разрезается быстро, ровно и качественно без дополнительной обработки поверхности.

Все о том как собрать плазморез своими руками из инвертора или трансформатора

Плазменная резка интересна своей гибкостью, поскольку ее можно использовать для заготовок любой формы. Этот процесс можно использовать для всех металлов, и технически возможно собрать устройство из имеющихся сварочных компонентов.

В этой статье наши эксперты с помощью полезных видео и фото покажут вам, как собрать резак своими руками.

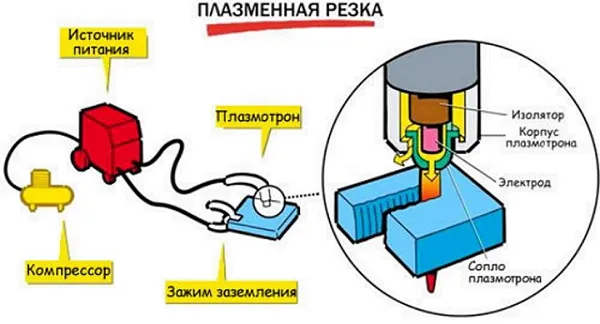

Типовая конструкция плазмореза

Базовая конструкция состоит из таких компонентов:

- источник питания: запитывает электрическим током катод (находящийся в резаке электрод);

- осциллятор: предназначен для розжига плазменной дуги в начале процесса и обеспечения её устойчивости;

- резак (он же – плазмотрон): в нём генерируется поток плазмы, основные его части – электрод и сопло;

- компрессор: подаёт в резак воздух, необходимый для работы;

- шланги для объединения компрессора с горелкой: передают воздух под давлением;

- кабель массы: для замыкания электрической цепи на обрабатываемую деталь.

Конструкция имеет компактные размеры и небольшой вес.

Принципиальная схема устройства

Данный электроинструмент собирается по имеющимся в свободном доступе пресс-формам. Особое внимание следует обратить на совместимость компонентов самостоятельно собранного инструмента.

Высококачественный плазморез изготавливается на основе сварочного преобразователя или трансформатора. Эти источники питания доступны в любом варианте, только трансформатор потребляет большее количество энергии.

Важно не забыть о системе управления. Плазморез своими руками требует надежного контроля воздуха и мощности. Кнопки и другие элементы управления располагаются на блоке управления и на резаке.

Важно помнить, что сборку и эксплуатацию плазмореза желательно проводить вместе с опытным сварщиком.

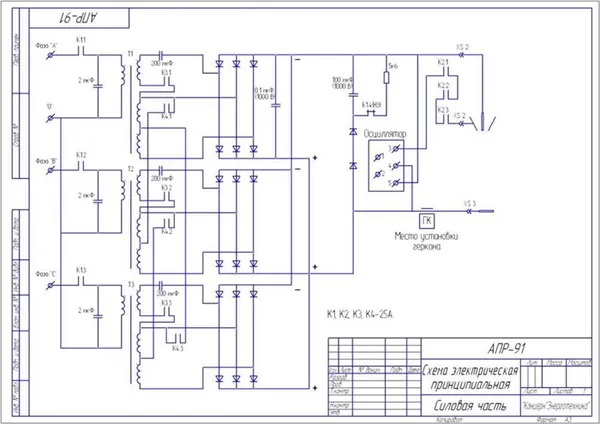

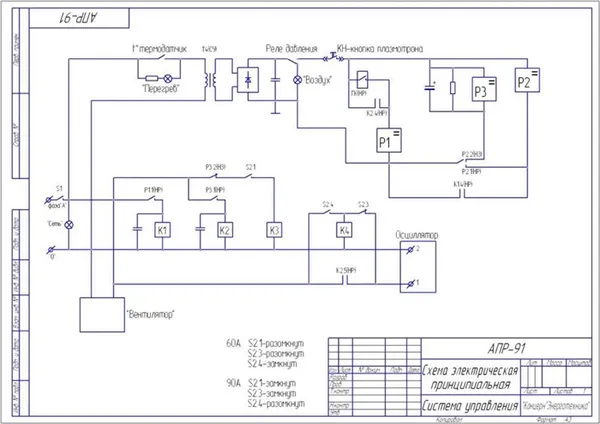

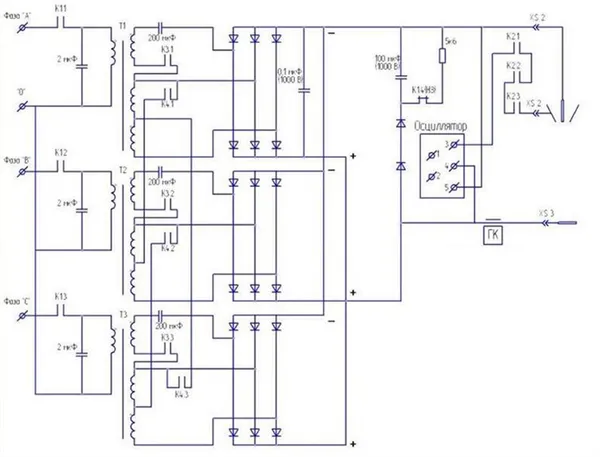

Схемы плазмореза на примере аппарата АПР-91

При рассмотрении электрической схемы мы будем использовать плазморез APR-91 в качестве автомата.

Принципиальная схема силовой части (нажмите для увеличения)

Принципиальная схема управления плазморезом (нажмите для увеличения)

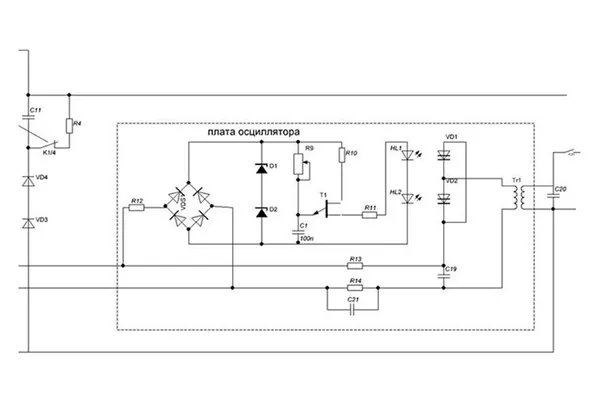

Принципиальная схема осциллятора (нажмите для увеличения)

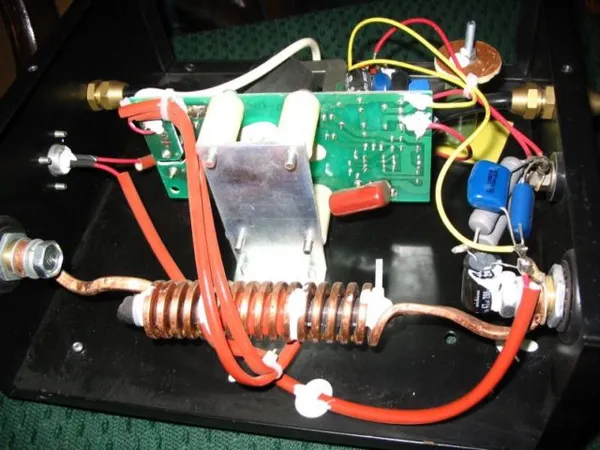

Элементы самодельного аппарата для плазменной резки

Первое, что необходимо для создания самодельного плазмореза — это источник питания, генерирующий электрический ток с требуемыми характеристиками. В основном для этих целей используются инверторные сварочные аппараты, которые обладают рядом преимуществ. Технические особенности этих аппаратов обеспечивают высокую стабильность вырабатываемого напряжения, что положительно сказывается на качестве выполнения резки. Работать с инвертором намного удобнее, что обусловлено не только его компактными размерами и небольшим весом, но и простотой установки и эксплуатации.

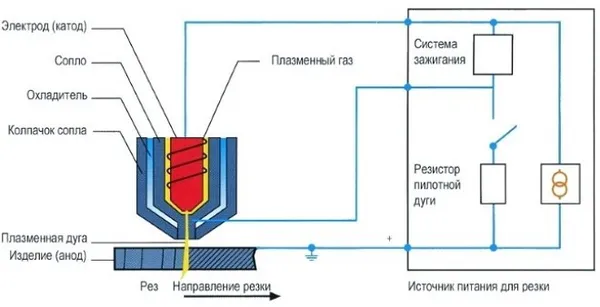

Принцип работы плазмореза

Благодаря компактным размерам и небольшому весу инверторные плазморезы можно использовать в самых труднодоступных местах, что невозможно при использовании громоздких и тяжелых сварочных трансформаторов. Еще одним большим преимуществом инверторных источников питания является их высокий КПД. Это делает их очень экономичными в потреблении энергии.

В некоторых случаях в качестве источника питания для плазмореза можно использовать сварочный трансформатор, но это приводит к высокому энергопотреблению. Следует помнить, что любой сварочный трансформатор имеет большие размеры и большой вес.

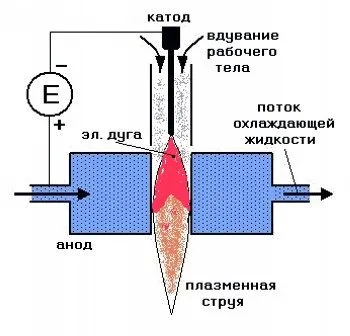

Основным компонентом аппарата для резки металла плазменной струей является плазмотрон. Этот компонент обеспечивает качество резки и ее эффективность.

Форма и размер плазменной струи зависят от диаметра сопла.

В плазморезе специальный компрессор используется для создания воздушного потока, который преобразуется в высокотемпературную плазменную струю. Электрический ток от инвертора и воздушный поток от компрессора подаются к плазморезу через пакет кабельных труб.

Центральным рабочим элементом плазмореза является плазменный резак, конструкция которого состоит из следующих элементов:

- сопла;

- канала, по которому подается воздушная струя;

- электрода;

- изолятора, который одновременно выполняет функцию охлаждения.

Конструкция плазменного резака и рекомендации по его изготовлению

Перед изготовлением плазменного резака необходимо сначала выбрать подходящий электрод для него. Наиболее распространенными материалами для электродов плазменной резки являются бериллий, торий, цирконий и гафний. При нагревании этих материалов на поверхности образуется тугоплавкая оксидная пленка, которая предотвращает разложение активного электрода.

Сменные наконечники для плазмотрона

Некоторые из перечисленных материалов при нагревании могут выделять опасные соединения, и это следует учитывать при выборе типа электрода. Бериллий выделяет радиоактивные оксиды, а пары тория, соединяясь с кислородом, образуют опасные токсичные вещества. Афний — абсолютно безопасный материал, из которого изготавливаются электроды для плазмотрона.

Сопло отвечает за создание плазменной струи, которая используется для резки материала. Конструкция сопла имеет решающее значение, поскольку от его свойств зависит качество струи.

Конструкция сопла плазменного резака

Лучше всего подходит насадка диаметром 30 мм. Длина этого элемента определяет точность и качество среза. Однако сопло также не должно быть слишком длинным, иначе оно слишком быстро сломается.

Как уже упоминалось, в конструкцию плазмореза обязательно входит компрессор, который придает соплу форму и подает в него воздух. Последний необходим не только для формирования высокотемпературной плазменной струи, но и для охлаждения компонентов аппарата. Используя сжатый воздух в качестве рабочей и охлаждающей среды и инвертор, генерирующий рабочий ток 200 А, можно эффективно резать металлические элементы толщиной до 50 мм.

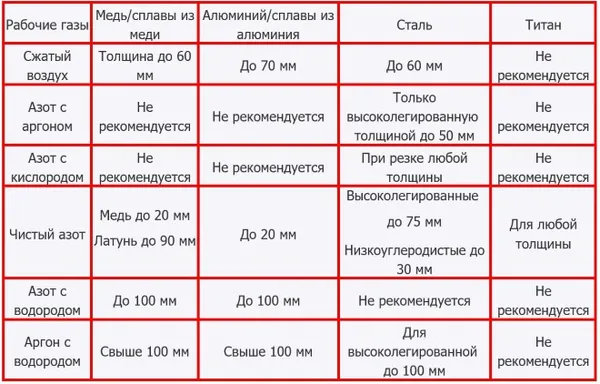

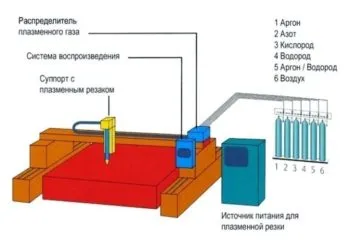

Выбор газа для плазменной резки металлов

Чтобы подготовить систему плазменной резки к работе, необходимо подключить плазмотрон к инвертору и воздушному компрессору. Для этого используется кабельно-трубный пакет, выполненный следующим образом.

- Кабелем, по которому будет подаваться электрический ток, соединяются инвертор и электрод плазмореза.

- Шлангом для подачи сжатого воздуха соединяют выход компрессора и плазмотрон, в котором из поступающего воздушного потока будет формироваться струя плазмы.

Типовая конструкция плазмореза

Для того чтобы собрать установку, позволяющую резать металл воздушной плазмой, необходимо наличие следующих компонентов.

- Источник питания. Требуется для подачи на электрод горелки электрического тока. В качестве источника питания может выступать либо трансформатор (сварочный), выдающий переменный ток, либо сварочный агрегат инверторного типа, на выходе которого наблюдается постоянный ток. Исходя из вышесказанного, предпочтительнее использовать инвертор, причем с функцией аргонной сварки. В таком случае он будет иметь разъем для подключения шлангопакета и место для подсоединения газового шланга, что упростит переделку аппарата.

- Плазмотрон (резак). Является очень важной деталью оборудования, которая имеет сложную конструкцию. В плазмотроне происходит образование струи плазмы под воздействием электрического тока и направленного потока воздуха. Если вы решились собрать плазморез своими руками, то данный элемент лучше приобрести в готовом виде, на китайских сайтах.

- Осциллятор. Требуется для эффективного розжига дуги и ее стабилизации. Как уже говорилось выше, паяется по несложной схеме. Но если вы не сильны в радиоделе, то данный модуль можно купить в Китае за 1400 руб.

- Компрессор. Предназначен для создания воздушного потока, поступающего в горелку. Благодаря ему охлаждается плазмотрон, повышается температура плазмы и сдувается расплавленный металл с места реза на заготовке. Для самоделки подойдет любой компрессор, к которому обычно подключают краскопульт. Но чтобы убрать водяные пары из воздуха, нагнетаемого компрессором, потребуется установка фильтра-осушителя.

- Кабель-шланг. Через него в горелку поступает ток, способствующий розжигу электрической дуги и ионизации газов. Также через данный шланг подается сжатый воздух в горелку. Кабель-шланг можно изготовить самостоятельно, разместив электрический кабель и кислородный шланг внутри, например, водопроводного шланга подходящего диаметра. Но все же лучше купить готовый шлангопакет, который будет иметь все элементы для подсоединения к плазмотрону и к агрегату.

- Кабель массы. Имеет на конце зажим для прикрепления к обрабатываемому металлу.

Сборка аппарата

После того как все необходимые компоненты подготовлены, можно приступать к сборке плазмореза:

- подсоедините к инвертору шланг, через который будет осуществляться подача воздуха от компрессора;

- подсоедините к лицевой стороне инвертора шлангопакет и кабель массы;

- к шлангопакету подсоедините горелку (плазмотрон).

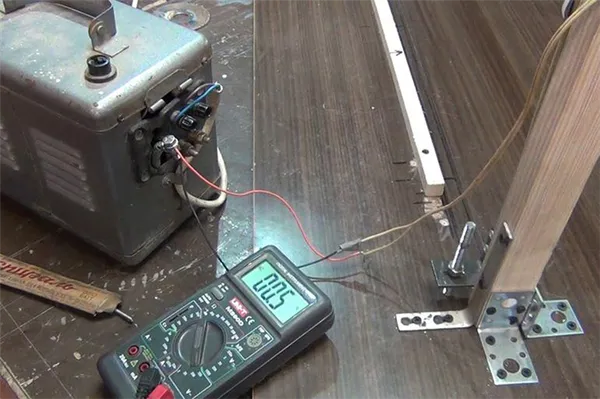

После того как все компоненты собраны, можно приступать к тестированию аппарата. Для этого подключите кабель заземления к заготовке или металлическому столу, на котором он установлен. Включите компрессор и подождите, пока он не накачает необходимое количество воздуха в воздушный резервуар. После автоматического выключения компрессора включите инвертор. Поднесите резак близко к металлу и нажмите кнопку пуска, чтобы создать дугу между электродом резака и заготовкой. При контакте с кислородом она превращается в плазменную струю и начинает резать металл.

Советы по эксплуатации самодельного плазмореза

Для того чтобы самодельный плазморез, изготовленный из сварочного конвертера, работал долго и эффективно, необходимо следовать советам профессионалов по эксплуатации аппарата.

- Рекомендуется иметь определенное количество прокладок, которые применяются для подключения шлангов. Особенно их наличие следует проверять, когда приходится часто перевозить агрегат. В некоторых случаях отсутствие необходимой прокладки сделает использование аппарата невозможным.

- Поскольку сопло резака подвергается воздействию высоких температур, то оно со временем изнашивается и выходит из строя. Поэтому следует заранее побеспокоиться о приобретении запасных сопел.

- Подбирая комплектующие для плазмореза, следует учитывать, какой мощности агрегат вы хотите получить. В первую очередь это касается выбора подходящего инвертора.

- При выборе электрода для горелки, если вы ее изготавливаете самостоятельно, нужно отдать предпочтение такому материалу, как гафний. Этот материал в процессе нагрева не выделяет вредных веществ. Но все же настоятельно рекомендуется использовать готовые резаки, изготовленные на заводе, в которых соблюдаются все параметры по завихрению воздушного потока. Самодельный плазматрон не гарантирует качественной резки и быстро выходит из строя.

Что касается правил безопасности, то работать следует в специальной одежде, защищающей от брызг горячего металла. Для защиты глаз следует также надевать сварочные очки «Хамелеон».

Как переделать сварочный инвертор в плазморез своими руками

Преобразование сварочного конвертера в плазморез требует подготовки нескольких важных частей аппарата. Они будут собраны и приобретены по отдельности, а затем подключены к конечному устройству в соответствии с существующей схемой. Сам инвертор, в отличие от сварочного трансформатора, не требует доработки, после подключения осциллятора он может работать аналогичным образом.

Как сделать плазмотрон

Плазменная горелка — одна из самых важных частей аппарата. Самый простой способ — купить готовый резак, обладающий всеми необходимыми функциями. Однако вы также можете сделать ее самостоятельно из горелки для аргонодуговой сварки. Этот аппарат содержит большинство необходимых компонентов, таких как:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

При сборке плазмореза из инвертора резак необходимо лишь немного доработать. Для этого вам понадобятся:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

На рукоятке также имеется переключатель, с помощью которого можно перевести самодельный плазморез в режим резки.

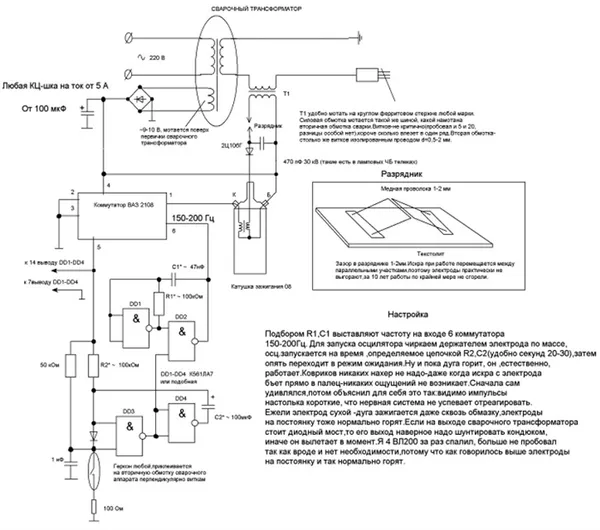

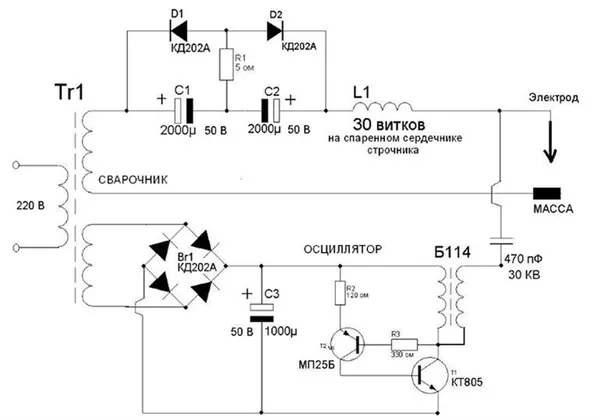

Как сделать осциллятор

Плазменный резак с преобразователем требует наличия осциллятора для зажигания и стабилизации дуги. Этот компонент можно собрать самостоятельно, например, из трансформатора от микроволновой печи. Сначала замените первичную и вторичную обмотки и вставьте в сердечник провод нужного сечения, затем разместите на печатной плате искрогаситель и цепь осциллятора с высокочастотным конденсатором.

Этот компонент можно изготовить даже из старой автомобильной катушки зажигания. Однако следует иметь в виду, что сборка генератора требует больших радиотехнических знаний, чем изготовление плазмореза из инвертора. Поэтому проще купить готовое устройство.

Как подобрать компрессор

Для генерации плазменного тока необходимо не только электричество, но и направленный поток сжатого воздуха. За это отвечает компрессор, который подбирается в зависимости от толщины разрезаемого металла. В частности, производительность 190 литров в минуту справится с кусками до 30 мм, 170 литров в минуту — до 20 мм и так далее.

Также важно обратить внимание на параметры контейнера. Необходим объем более 50 литров, иначе работа плазмореза от инвертора станет нестабильной.

Важно! Рабочее давление компрессора должно быть не менее 4,5 бар.

Как выбрать или сделать кабель массы и кабель-шланг

Заземляющий провод отвечает за короткое замыкание дуги сварочного инвертора, выполняющего функции плазмореза, на детали. Его необходимо приобрести у специализированного дилера.

Варианты прямого и косвенного действия

Конструкция плазменного резака довольно сложна и трудно выполнима в домашних условиях без специалиста, даже при наличии различных станков и инструментов. Поэтому необходимо доверить изготовление компонентов плазменного резака профессионалам или, еще лучше, приобрести их в магазине. Выше был описан плазменный резак прямого действия, он может резать только металлы.

Существуют также плазменные резаки непрямого действия. Они также могут использоваться для резки неметаллических материалов. В них сопло выступает в качестве анода, дуга находится в резаке, а под давлением выходит только струя плазмы.

Из-за простой конструкции устройство требует очень точной настройки и практически не используется в любительском секторе.

Доработка инвертора

Чтобы использовать инверторный источник питания для плазмореза, его необходимо доработать. Он должен быть подключен к осциллятору с блоком управления, который выполняет роль стартера для зажигания дуги.

Существует множество систем осцилляторов, но принцип работы один и тот же. Когда осциллятор запускается, высоковольтные импульсы передаются между анодом и катодом, ионизируя воздух между контактами. Это уменьшает сопротивление, и возникает дуга.

Затем активируется газовый соленоид, и воздух под давлением начинает проходить между анодом и катодом через дугу. Поток воздуха, преобразованный в плазму, достигает куска металла и замыкает цепь между ним и проводом заземления.

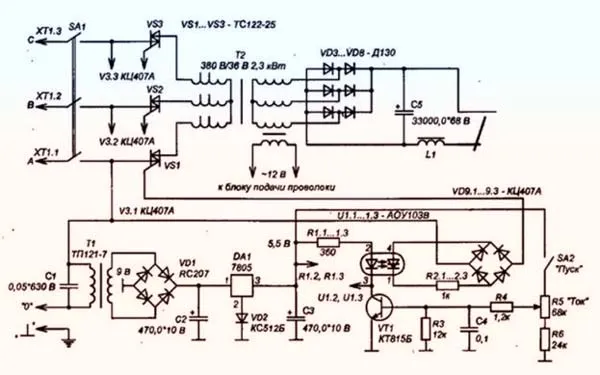

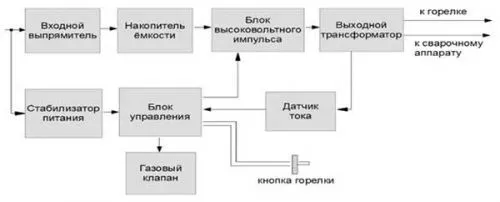

Через новую цепь начинает протекать базовый ток силой около 200 А. Это приводит в действие датчик тока, который, в свою очередь, приводит в движение осциллятор. Функциональная схема осциллятора показана на рисунке.

Функциональная схема осциллятора

Если вы не знакомы с электрическими схемами, вы можете использовать заводские осцилляторы VSD-02. В зависимости от инструкции по подключению, они подключаются последовательно или параллельно к цепи плазмотрона.

Перед созданием плазмореза необходимо сначала определить толщину металла, который вы хотите обрабатывать. Для резки черных металлов достаточно компрессора.

Для резки цветных металлов необходим азот, а для резки высоколегированной стали — аргон. В этом контексте может потребоваться тележка для газовых баллонов и редукторы.

Как и любое оборудование и инструменты, аппарат для плазменной сварки требует от пользователя определенных навыков. Движение резака должно быть плавным, а скорость зависит от толщины металла и его типа.

Медленное движение приводит к широкому разрезу с неровными краями. Быстрое движение не позволяет разрезать металл во всех местах. При должном умении можно добиться хорошего и ровного среза.

Особенности и назначение плазменного резака

Конвертер плазменной резки используется как для бытовой, так и для промышленной резки. Существуют различные типы плазморезов для разных металлов.

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

Плазменный резак или плазмотрон — это основной компонент плазмореза, который отвечает непосредственно за резку металла.

Большинство инверторных плазмотронов состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип работы простого полуавтоматического плазмореза заключается в следующем: Рабочий газ вокруг плазмотрона нагревается до очень высоких температур, создавая электропроводящую плазму.

Ток, проходящий через ионизированный газ, разрезает металл путем локального плавления. Затем струя плазмы удаляет остатки расплавленного металла, в результате чего получается чистый срез.

Эти типы плазморезов различают в зависимости от того, какое воздействие они оказывают на металл:

- Аппараты косвенного действия. Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий.

- Плазменная резка прямого действия. Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазмореза и рекомендации по работе с ним сильно различаются в зависимости от типа аппарата.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть выполнена в домашних условиях. Непомерно высокая стоимость профессионального оборудования и ограниченное количество моделей на рынке заставляют мастеров собирать плазморез из сварочного конвертера своими руками.

Плазморез «сделай сам» можно собрать, если у вас есть все необходимые компоненты.

Перед тем как собрать плазморез, необходимо подготовить следующие компоненты:

- Компрессор. Деталь необходима для подачи воздушного потока под давлением.

- Плазмотрон. Изделие используется при непосредственной резке металла.

- Электроды. Применяются для розжига дуги и создания плазмы.

- Изолятор. Предохраняет электроды от перегрева при выполнении плазменной резки металла.

- Сопло. Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора.

- Сварочный инвертор. Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Источником питания для устройства может быть либо трансформатор, либо инвертор.

Источники питания постоянного тока с трансформатором имеют следующие недостатки:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания относятся:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

При необходимости в качестве источника питания для плазмореза можно использовать инверторы:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и простоте использования инверторного источника питания, плазморез можно изготовить в домашних условиях. Единственным недостатком инвертора является относительно низкая пусковая мощность. По этой причине толщина металлической заготовки, разрезаемой инверторным плазморезом, четко ограничена.

Одной из самых важных частей плазмореза является ручная линза.

Из этих деталей собирается устройство для резки металла:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Для резки металла разной толщины сопла плазмотрона меняют. В большинстве плазменных резаков сопла крепятся специальной гайкой, диаметр которой таков, что кончик конуса может проникнуть и зажать широкую часть элемента.

Электроды и изоляция располагаются за соплом. В конструкцию плазмотрона встроен воздушный турбулизатор для усиления дуги при необходимости.

Ручные плазморезы с инверторным питанием достаточно мобильны. Благодаря небольшим размерам этих аппаратов, их можно использовать в самых труднодоступных местах.

Рекомендации по работе

При работе с плазморезом необходимо соблюдать некоторые рекомендации для достижения наилучших результатов резки:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Переделка из инверторного аппарата

Правильно собрать плазморез из сварочного реверса своими руками можно, внимательно изучив принципы конструкции и приобретя все необходимые комплектующие.

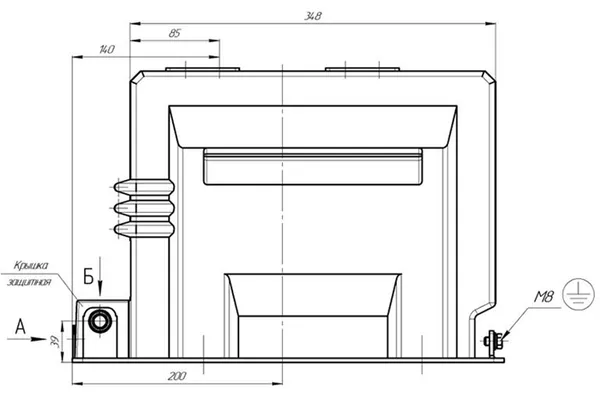

Чертеж плазмореза на основе инвертора

Рекомендуется собирать самосборные устройства по стандартным схемам, например, на основе устройства АПР-91. Необходимо следовать сборным чертежам. Это поможет вам правильно установить все компоненты, чтобы собрать функциональный блок.

Схема и изготовление осциллятора

Устройство используется для генерирования токов высокой частоты. Он работает в импульсном или непрерывном режиме. Осциллятор помогает быстро подготовить линзу к работе.

Принципиальная схема этого устройства включает:

- преобразователь (выпрямитель);

- ряд конденсаторов;

- блок питания;

- управляющие элементы;

- импульсный модуль;

- датчик напряжения.

Рекомендуемая литература Как сделать осциллятор самому.

Все компоненты смонтированы на текстолитовой пластине толщиной более 1 см. Осциллятор подключается параллельно инвертору.

Необходимые детали и возможность их самостоятельного изготовления

Чтобы собрать плазморез, нужен мощный источник питания. Лучше всего подойдет сварочный инвертор, который вырабатывает постоянное напряжение.

Вам также понадобятся следующие компоненты:

- Блок питания. Для формирования этого узла используют сварочный инвертор, работающий с постоянным током. Переделывать его не нужно: устройство обладает всеми необходимыми для работы параметрами.

- Плазмотрон. Этот компонент рекомендуется покупать в готовом виде, создавать его самостоятельно сложно.

- Осциллятор. Устройство паяют по простой схеме. Однако людям, не разбирающимся в электротехнике, рекомендуется приобретать модуль в готовом виде.

- Компрессор. Для самодельного агрегата подойдет любая деталь, например от краскопульта.

- Кабель-шланг. Этот элемент можно сконструировать из кислородного шланга и стандартного провода. Однако желательно приобрести готовый набор, включающий все необходимые компоненты.

- Кабель массы. Снабжается зажимом для фиксации на разрезаемой детали.

Процесс сборки плазмореза

Чтобы подготовить аппарат к работе, плазморез подключают к компрессору и инвертору.

Для этого требуются комплекты кабелей, которые обрабатываются следующим образом:

- Провод подачи электрического тока применяют для соединения электрода с инверторным сварочным аппаратом.

- Воздушный шланг подключают к плазменной горелке и компрессору. В результате из воздушного потока должна образовываться струя плазмы.

О дальнейшей эксплуатации

Металл, подлежащий резке, плавится только в местах воздействия, поэтому важно следить за потоком. При движении воздушно-плазменной струи страдает качество работы. Для выполнения этого важного требования в камере сопла используется тангенциальная подача газа.

Резак на основе трансформатора

Как и все компоненты системы, источник питания может быть установлен или дооборудован самостоятельно. Подробные инструкции облегчат вам эту задачу.

Схема устройства

Электрическая схема устройства включает следующие компоненты:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

Пример грамотного чертежа

На правильно подготовленной схеме должны быть показаны все компоненты, независимо от их расположения.

Основная цель чертежа — определить соединения между компонентами и ознакомить пользователя с работой будущего плазмореза.

Какие детали будут необходимы

Помимо сварочного инвертора, вам понадобятся и другие компоненты:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Рекомендуемая литература Характеристики установки сварочной маски «Хамелеон».

Сборка плазменного резака

Работа начинается с переделки сварочного трансформатора. Количество витков обмотки выбирается с учетом будущих характеристик аппарата и компонентов, подлежащих резке.

При толщине листа до 1,2 см, силе тока 50 А и напряжении разомкнутой цепи 20 В эти значения должны быть заданы:

- сечение сердечника — 107 мм²;

- число витков первичной обмотки — 225, вторичной — 205.

После сборки трансформатора подключите остальные компоненты:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги — 1,5 мм². Рекомендованный диаметр воздушного шланга — 1 см.

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

На последнем этапе сборки подключите провода для заземления, сварочной проволоки и пилотной дуги к клеммам силового модуля.

Подсоедините воздушный шланг к выходу компрессора. Подключите кабель пускового ключа к блоку управления.

Что лучше брать за основу: инвертор или трансформатор

Первый тип источника питания может быть использован без существенных конструктивных изменений. Достаточно подключить генератор к инвертору. Трансформатор должен быть полностью перестроен.

Он также имеет следующие недостатки:

- большие размер и вес;

- высокое энергопотребление.

Инвертор лучше режет, потребляет меньше тока и поддерживает постоянную дугу. Однако он чувствителен к пикам напряжения.