Активные вещества смешиваются с инертными веществами для повышения стабильности дуги, увеличения эффективности работы и изменения формы сварного шва. Во время этого процесса часть электродного металла переходит в зону плавления.

Технология сварки в защитных газах

Сварка в газовой среде становится все более популярной, поскольку обладает рядом технологических преимуществ:

? она обеспечивает высокую производительность и концентрацию тепла от источника питания, что позволяет значительно уменьшить зону термического влияния,

? она позволяет соединять металлы без электродного покрытия и флюса, т.е. исключает такой этап сварки, как очистка швов от шлака,

? позволяет автоматизировать и механизировать процесс сварки и проводить его на разных участках,

используется при обработке сталей, а также цветных металлов и их сплавов.

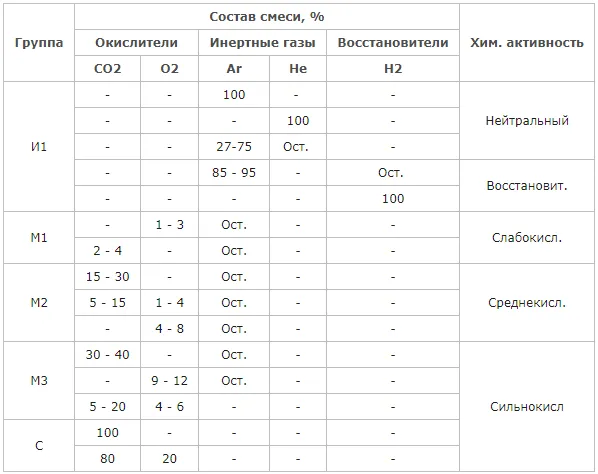

Дуговая сварка в среде защитного газа — это общий термин для различных видов дуговой сварки, при которой струя газа впрыскивается через сопло горелки в зону сварочной дуги. Это могут быть инертные газы (аргон, гелий), активные газы (углекислый газ, азот, кислород, водород) и их смеси, особенно ?

аргон, углекислый газ и кислород. Эта смесь используется при сварке стали плавящимся электродом и сводит к минимуму потери металла при плавлении, стабилизирует горение сварочной дуги, устраняет пористость и позволяет получить сварной шов хорошего качества,

? Аргон и кислород для сварки низкоуглеродистых и легированных сталей. Во время сварки капли металла заменяются струей, что повышает производительность и снижает потери брызг,

? Аргон и углекислый газ. Область применения этой смеси такая же, как и у предыдущей. Ее использование предотвращает образование газовых пор в сварном шве, стабилизирует горение дуги и способствует образованию качественного сварного шва.

Стальные баллоны могут содержать чистый газ (расход контролируется расходомером, а подача регулируется отдельным редуктором давления) или их смеси.

Классификация сварки в газовой среде основана на следующих характеристиках:

? в зависимости от используемого в процессе газа (активный или инертный),

? в соответствии с процессом использования защитного газа (один газ или смесь)

? в соответствии с используемым электродом (плавящийся или неплавящийся),

? по типу сварочного тока (постоянный или переменный ток). Наиболее распространенным процессом сварки в последние годы является сварка плавящимися и неплавящимися электродами в среде защитного газа.

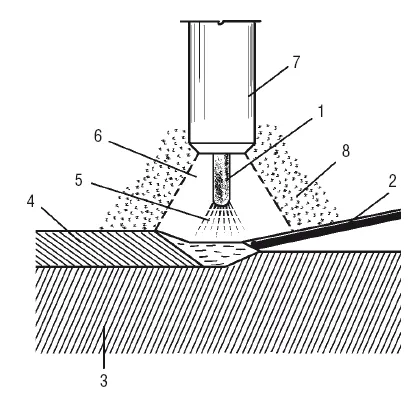

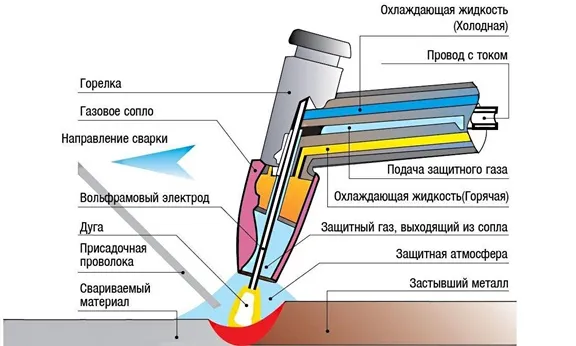

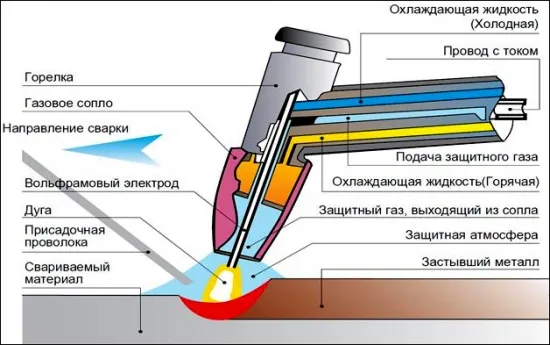

Сварка плавлением — это процесс, при котором источником тепла является дуга, зажигаемая между вольфрамовым или угольным электродом и металлом изделия (рис. 71).

Наибольшая глубина проплавления металла шва достигается при использовании полярности постоянного тока. В этом случае источники тока должны иметь крутопадающие вольт-амперные характеристики, такие как ВДУ-601, ВСВУ-300 и другие. Для сварки переменным током используется стабилизатор дуги ВСД-01. Процесс сварки осуществляется как с присадками, так и без них.

Рис. 71. Схема горения дуги в среде защитного газа: 1 — электрод; 2 — присадочная проволока; 3 — металл шва; 4 — шов; 5 — дуга; 6 — струя газа; 7 — пламя; 8 — воздух.

Помимо источника питания, оборудование, необходимое для сварки на постоянном токе, включает:

Сварочная горелка (табл. 36),

? устройство для возбуждения дуги (ОСППЗ-300 М, ОСПЗ-2 М и др.). Их необходимость объясняется тем, что защитные газы, поступающие в зону горения сварочной дуги, снижают температуру дугового промежутка и тем самым предотвращают возбуждение дуги,

Читайте также

Теория сварки Основные термины Прежде чем говорить о сварке, необходимо ввести несколько наиболее важных терминов, которые имеют к ней непосредственное отношение и без которых невозможно понять этот или любой другой процесс. Они перечислены не в алфавитном порядке, а намеренно сгруппированы для наглядности.

Процессы плавления и затвердевания металла, изменяющие его химический состав и преобразующие его кристаллическую решетку, называются металлургическими процессами. Сварка также является одним из них, но по сравнению с другими подобными процессами.

Сущность способа

Сварка заготовок в инертном газе — это подвид дуговой сварки, но здесь при температуре плавления используются аргон, азот, кислород и другие. Если обрабатывается низкоуглеродистая или легированная сталь, то в газ добавляют 1-5% кислорода. Такие соотношения снижают критическое напряжение, что предотвращает появление пористости и улучшает качество сварного шва.

Для его изготовления сырая нефть и 10-20% углекислого газа смешиваются с плавильным стержнем. Это дает ту же производительность, что и предыдущий метод, но дуга становится более равномерной, а область защищена от токов. Сама техника особенно популярна для обработки тонких листов.

При глубокой плавке используется «CO2» и 20 % «O». Смесь обладает высокой окислительной способностью, придает хорошую форму и защищает листы от пористости. Подобные характеристики характерны и для других смесей, но каждый процесс имеет уникальный подход в зависимости от ситуации, толщины объекта и других параметров.

Несмотря на лучшие результаты, слой шва должен быть тщательно обработан последующими методами:

- выравнивание;

- очистка от ржавчины;

- удаление зазубрин;

- подогрев.

Если подготовительная обработка выполнена неправильно, это приведет к дефекту сварки.

Технология сварки

Существует два подхода к сварке в газовой среде: неплавящимся штырем и плавящимся штырем. В первом варианте сварка плавлением производится путем расплавления углов сплава. Во втором варианте переплавленный стержень служит основным материалом для отделки. Для обеспечения оптимального удержания среды расходуется несколько вариантов:

- Инертные – не имеют цвета и запаха, а инертность обуславливается наличием у атомов плотной электронной оболочки. К таким типам относятся гелий, аргон и другие.

- Активные – вступают в реакцию с заготовкой, и растворяются в ней. К данной категории относятся двуокись углерода, азот водород и прочие.

- Комбинированные примеси. Сюда относятся комбинации предыдущих пунктов. Автоматическая сварка в среде настоящих защитных газов нужна для улучшения технических атрибутов и формирования качественного шва.

Выбор зависит от химического состава металла, экономичности процесса, свариваемости и других нюансов.

Также допускается работа с дуговым оборудованием.

Инертные газы повышают стабильность дуги и обеспечивают более глубокое проплавление. Смесь подается в динамическую зону несколькими струями: центральной (параллельно стержню), боковой (сбоку, отделенной от стержня), парой концентрических сопел и подвижным соплом, расположенным над рабочей средой. Дуговая сварка с любым защитным газом позволяет получить приемлемые тепловые параметры, которые положительно влияют на рисунок, размер и качество сварного шва.

Для подачи газа используются специальные сопла, но в некоторых случаях объекты помещают в прозрачные камеры, установленные над швом. Эта техника применяется редко и в основном используется для сварки крупных деталей.

Режимы

Чаще всего для этих задач используются полуавтоматические инверторы. Они используются для регулирования тока и напряжения питания. Эти станции также служат в качестве основного источника питания, а параметры мощности и регулирования варьируются в зависимости от модели. Если речь идет о выполнении стандартных работ (без выворачивания толстых и нелюбимых сплавов), можно выбрать самое простое оборудование

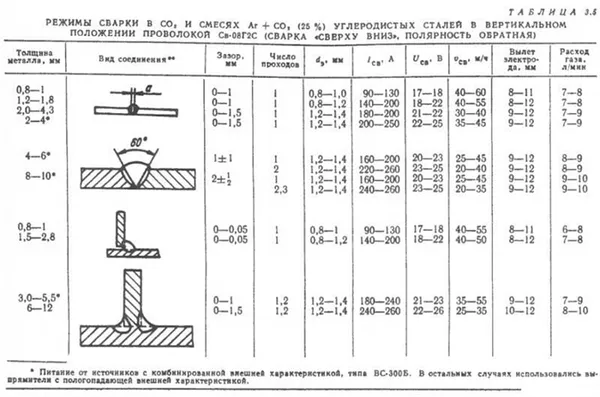

Сварка в газовой среде может различаться по многим параметрам, большинство из которых определяется правилами: 1) радиус проволоки, 2) диаметр проволоки, 3) мощность, 4) напряжение, 5) скорость контакта, 6) расход газа. Это выглядит примерно так:

- 15см, 0.8мм, 120А, 19В, 150м/ч, 6ед/мин;

- 7мм, 1мм, 150А, 20В, 200м/ч, 7ед/мин;

- 2мм, 1.2мм, 170А, 21В, 250м/ч, 10ед/минут;

- 3мм, 1.4мм, 200А, 22В, 490м/ч, 12ед/мин;

- 4-5мм, 0.16см, 250А, 25В, 680м/ч, 14ед/минут;

- более 0.6см, 1.6мм, 300А, 30В, 700м/ч, 16ед/мин.

Эти спецификации стандартизированы и разработаны для процессов, связанных с двуокисью углерода.

Преимущества и недостатки сварки в защитных газах

Благодаря широкому спектру используемых материалов, эта технология стала очень популярной в различных отраслях промышленности. Ее основные преимущества заключаются в следующем:

- удобство процесса, так как сварку можно выполнить из любого пространственного положения;

- отсутствие флюса и шлака;

- высококачественные швы на разных металлах;

- возможность наблюдения за сваркой деталей;

- простота механизации для увеличения производительности;

- умеренные цены.

К недостаткам процесса относятся:

- тепловая и световая радиация дуги;

- взрывоопасность газовой аппаратуры;

- необходимость остывания горелок;

- возможность наблюдения за сваркой деталей;

Виды защитных газов для сварки

Данная технология позволяет производить сварку как неплавящимися (в основном вольфрамовыми), так и плавящимися электродами. В первом случае сварка осуществляется путем оплавления кромок изделия и введения присадочной проволоки в зону дуги. При сварке в газовой среде металл шва образуется путем расплавления плавящегося электрода. Существуют три различные группы защитных газов:

- только инертные газы – гелий, аргон;

- только активные газы – водород, азот, углекислый газ и др.;

- смесь активных и инертных газов из первой и второй групп.

Выбор необходимого защитного газа зависит от химического состава свариваемых металлов, технических требований к сварному соединению, требуемой экономичности процесса и подобных факторов.

- Для сварки углеродистых сталей плавящимся электродом в защитных газах пользуются смесью углекислого газа и кислородом (до 20 %). Это не только исключает пористость шва, но и обеспечивает его глубокое проплавление, хорошую форму, высокую окислительную способность.

- Смесью аргона, углекислого газа (до 20 %) и кислорода (не более 5 %) пользуются для сварки плавящимся электродом легированных и углеродистых сталей. Добавление активного газа стабилизирует дугу, обеспечивает формирование швов и предупреждение пористости.

- Смесь 10–25%-ного углекислого газа с аргоном используют для сварки плавящимся электродом в защитных газах. Добавление углекислого газа при сварке углеродистых сталей исключает появление пор, стабилизирует дугу и защищает зону сварки при сквозняках, при сварке тонкостенного металла способствует улучшению формирования шва.

- Смесью аргона и кислорода (от 1 до 5 %) пользуются для сваривания низкоуглеродистых и легированных сталей плавящимся электродом. Добавление кислорода к аргону снижает значение критического тока, улучшает форму шва и предупреждает появление пор.

- Смесью активных и инертных газов рекомендуется пользоваться и с целью увеличения производительности сварного процесса, металлургической обработки расплавленного металла, изменения формы шва и увеличения глубины проплавления, повышения устойчивости дуги. Во время сварки в газовой смеси становится интенсивнее переход электродного металла в шов.

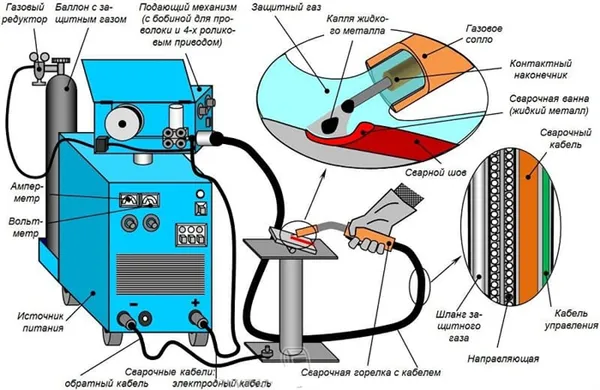

Необходимое оборудование для сварки в защитных газах

Что касается оборудования, то следует отметить, что в большинстве случаев для сварки в среде защитных газов используются сварочные полуавтоматы. В них скорость подачи присадочной проволоки и параметры дуги определяются автоматическими компонентами. Оператору остается только контролировать скорость и перемещение сварочных головок (горелок).

Для сварки в среде защитного газа предпочтительнее системы MIG/MAG.

Источники питания играют важную роль в саморегулируемых сварочных системах. Они должны иметь жесткие электрические характеристики с низким падением тока. Форма сварочной горелки может быть прямой или изогнутой. В зависимости от процесса может использоваться водяное или воздушное охлаждение. Изогнутая форма сопла облегчает сварку в труднодоступных местах.

Сварка в защитных газах: учимся варить правильно

Сварка в газовой среде (полуавтоматическая или автоматическая) — это относительно новый сварочный процесс, который активно развивался в течение последних 25-30 лет. Часто считается, что этот процесс подходит только для обработки тонких листов низкоуглеродистой стали.

Однако с его помощью можно сваривать металлические изделия толщиной до 25-30 мм. И, что самое важное, его можно использовать во всех положениях.

Процесс сварки особенно подходит для сложных конструкций с высокими требованиями к прочности и устойчивости. Соединение всех видов труб, деталей транспортных средств, промышленных объектов и тому подобное. Свариваются цветные и черные металлы и их сплавы. Наиболее часто используется для соединения алюминия, нержавеющей стали, магния, циркония, циркония, титана и их сплавов. Для некоторых металлов используются специальные газовые смеси.

Сварка в среде защитных газов

Одним из методов является дуговая сварка. Только в этом случае через горелку в область дуги пропускается специальный газ, ток которого защищает расплавленный металл в области шва от атмосферного воздуха, окисления и нитрования. Сварка может также производиться в камере, из которой сначала удаляется воздух, а затем газовая смесь.

Учимся варить правильно в среде углекислого газа

Известны три основных типа:

- инертные одноатомные (аргон и гелий), которые не взаимодействуют с металлами и предохраняет их от воздействия кислорода и азота воздуха;

- нейтральные двухатомные (азот, водород и углекислый газ), которые взаимодействуют с металлами. При использовании сварки в углекислом газе шов получается пористый с низкими механическими свойствами;

- различные смеси.

Аргонодуговая сварка и сварка в углекислом газе являются наиболее распространенными, поскольку они наиболее доступны.

Гелий обеспечивает лучшее качество сварки, но слишком дорог для обычного применения и используется для сварки более тонких металлов в производственном оборудовании. Азот и водород используются ограниченно из-за их взаимодействия с большинством металлов. Тип соединений регламентируется ГОСТом.

Параметры сварки

Технология и процессы зависят в основном от таких параметров, как:

- напряжение;

- сила, полярность и род тока;

- диаметр и скорость подачи проволоки;

- расход и состав смеси;

- скорость выполнения сварочных работ;

- колебания, наклон и вылет электрода.

Существуют также принципиальные различия между способами сварки электродами с изломом и без излома.

Электроды для сварки

Сварка изделий производится как неплавящимися, так и расходуемыми электродами. Нерасходуемые электроды (вольфрамовые, угольные и графитовые) используются только для возбуждения и поддержания дуги. Наплавочный металл вводится в зону дуги в виде стержней или проволоки для заполнения свариваемых концов. Угольные и графитовые электроды используются в основном только для легированных сталей, так как они не обеспечивают достаточного и стабильного зажигания дуги, а сварной шов получается пористым и с темным покрытием.

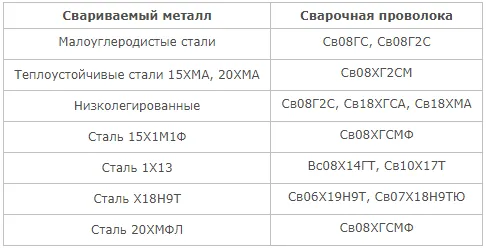

Плавящиеся электроды используются в виде сварочной проволоки, изготовленной из металла, сходного по химическому составу со свариваемым металлом.

Полуавтоматическая сварка осуществляется неплавящимися электродами и специальными полуавтоматическими инверторными трубосварочными аппаратами. Особенностью выполнения этой работы является перемещение сварочной головки вдоль сварного шва с помощью сварочной проволоки сечением 1-2 мм.

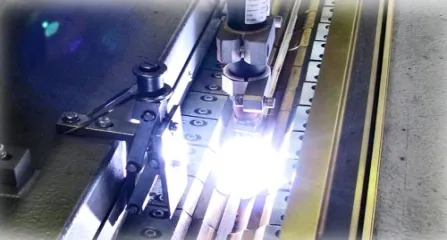

Автоматическая сварка может выполняться как плавящимися, так и неплавящимися электродами. Для этого вида работ были разработаны специальные автоматы, в которых головка закреплена на вращающейся консоли. Это позволяет обрабатывать несколько заготовок одновременно.

Газ для сварки

- высокое качество сварных соединений металлов и сплавов разной толщины;

- температурное воздействие производится на узкий участок деталей;

- можно соединять практически любые металлы;

- эффективная защита сварной ванны;

- не нужно удалять флюсы и шлаки, проводить зачистку швов;

- хорошая защита зоны от воздействия кислорода и азота воздуха;

- возможность сварки в различныx пространственных положениях;

- высокая скорость работы (процесс легко можно механизировать и автоматизировать);

- декоративность (получаемые швы отличаются хорошим внешним видом);

- визуальный контроль за течением процесса;

- минимальное количество вредных выбросов в атмосферу.

Однако, помимо вышеперечисленных преимуществ, этот метод имеет и ряд недостатков. Например: необходимость принятия мер по защите от светового и теплового излучения дуги, возможность нарушения газовой защиты струей, а в некоторых случаях сложность охлаждения горелок водой.

При выборе аппарата важно учитывать условия, в которых он будет использоваться. При выборе сварочного аппарата важно знать, какие работы предстоит выполнить, толщину свариваемого материала и объем требуемой сварки.

Мы всегда готовы помочь вам с выбором, рассчитать технические характеристики и ответить на ваши вопросы. Позвоните нам!

В углекислоте

Полуавтоматическая сварка в углекислом газе широко используется из-за своей низкой стоимости. Углекислый газ, поступающий в зону сплавления, защищает ее от вредного воздействия воздуха.

Однако из-за высокой температуры в зоне сварочной ванны он разлагается на угарный газ и кислород, в результате чего в зоне сварки образуются три газа: двуокись углерода, окись углерода и кислород.

Для предотвращения окисления в сварочную проволоку добавляют кремний и марганец, которые реагируют с кислородом раньше, чем железо. Это подавляет образование вредных оксидных реакций.

Углекислый газ сохраняет свои изоляционные свойства, а соединения кремния и марганца реагируют друг с другом, образуя легкое и плотное вещество, которое плавает в расплавленном металле. Образующийся шлак затем легко удаляется.

Перед использованием двуокиси углерода важно удалить воду из баллона. Для этого переверните баллон вверх дном, слейте воду и повторите процесс через 20 минут, иначе водяной пар вызовет пористость в шве.

В азотной среде

Азот используется для сварки меди и различных типов деталей из нержавеющей стали. Это объясняется тем, что азот не вступает в реакцию с медью. В качестве электродов используются графитовые или угольные стержни, использование вольфрамовых стержней приводит к перенапряжению из-за образования легковоспламеняющихся соединений.

Используются токи дуги 150-500 А и напряжение дуги 22-30 В. Расход азота составляет 3-10 л/мин. Газ хранится в баллонах с давлением 150 атм.

Сварочное оборудование не отличается от другого сварочного оборудования, использующего газы, за исключением того, что в печи установлено специальное гнездо для угольного электрода.

Оборудование

В оборудовании для сварки в защищенной среде в качестве источника питания обычно используются инверторы с широкой регулировкой сварочного тока.

Они оснащены устройством подачи проволоки и газовой системой с баллонами, шлангами и редукторами. Сварка плавящимся электродом в защитном газе выполняется постоянным или импульсным током высокой частоты.

Основными параметрами, характеризующими аппарат, являются сила тока, которую можно варьировать, напряжение для зажигания и стабильного горения дуги, скорость подачи проволоки и толщина проволоки. Возможности сварки полуавтоматом многообразны. В зависимости от свариваемых материалов сила тока и другие параметры могут значительно варьироваться.

Перед началом сварки в среде защитного газа сварочные поверхности должны быть очищены от всех видов загрязнений. В первую очередь необходимо удалить с кромок оксидный слой, ржавчину, жир и масло. Для этого используются стальные скребки, растворители и ворсистые ткани.

Применение защитных газов требует определенной последовательности действий. Сначала применяется защитный газ, затем включается источник питания, подается сварочная проволока и зажигается дуга, после чего начинается процесс сварки.

После того как дуга погаснет, защитный газ подается в зону сварки еще на 10-15 секунд. Это делается для того, чтобы атмосфера не повлияла на шов.

В зависимости от типа свариваемого металла и его толщины используются различные защитные газы. Аргон, например, обеспечивает стабильность дуги, а гелий позволяет шву проникать глубже.

Водород используется при сварке меди. Аргон — самый универсальный газ, который можно использовать для сварки практически всех металлов. Только его высокая стоимость заставляет использовать более дешевые газы, такие как углекислый газ или азот.

Как и дуговая сварка, сварка в газовой среде используется в автоматизированных операциях. Она легко поддается автоматизации и используется на крупных производствах для роботизированных сборок. Полуавтоматы широко используются в небольших мастерских и автомобильных цехах.

Какое оборудование применяется в сварке

Наиболее часто используются полуавтоматические преобразователи. С их помощью можно регулировать силу тока и напряжение питания. В то же время они служат в качестве источника питания. На рынке представлен широкий ассортимент устройств с различными выходами и опциями. Если свариваются металлы средней толщины из распространенных сплавов, достаточно простой модели.

Описание процесса термитной сварки

Полуавтомат для сварки

Существует 2 типа сварочных аппаратов, оснащенных функцией подачи рабочей среды: местный и общий. В первом случае газ подается непосредственно из сопла. Этот тип является наиболее распространенным в промышленности. Он подходит не для всех изделий, но дает удовлетворительные результаты. Если сопло слишком большое, воздух может попасть в зону плавления и значительно ухудшить качество.

Для больших изделий рекомендуется использовать оборудование с функцией контроля атмосферы. Она работает следующим образом:

- из внутренней полости откачивается воздух;

- закачивается газ;

- проводится сварка с дистанционным управлением.

Дополнительные комплектующие

В дополнение к автомату используются следующие компоненты:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах — цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки мастер сам отвечает за подачу проволоки. Однако существуют и автоматические аппараты, в которых специалист должен только контролировать процесс. Они работают независимо от сварочного аппарата. Их преимущество в том, что скорость движения можно регулировать в зависимости от силы тока.

Системы подачи проволоки могут быть стационарными или мобильными. Первые устанавливаются на инвертор. Вторые могут использоваться в различных машинах. Недостатком обоих типов является их высокая ремонтопригодность и сложность. Они не могут эксплуатироваться техником без технических знаний.

Рекомендации по технике сварки своими руками

Важно, чтобы техник не только следил за тем, чтобы сварной шов был ровным, но и за тем, чтобы бак не вышел из своей защитной среды. Для этого сначала включают газ, а затем зажигают дугу. Если сделать наоборот, металл окислится, и шов получится некачественным. Завершите работу таким же образом: Сначала удалите электрод, а через 10 секунд выключите газ. Самый безопасный метод — использовать газовые сопла с обеих сторон. Это снижает риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы свариваются с наименьшими значениями. Важно учитывать расположение компонентов. Плоскую сварку необходимо выполнять осторожно, чтобы поддерживать дугу и избежать растекания расплавленного металла.

Скорость подачи проволоки

Этот параметр прямо пропорционален предыдущему: Если вы увеличиваете подачу электрода, ток также увеличивается. На профессиональных аппаратах эти значения можно регулировать отдельно. Это следует сделать, если дуга издает странные звуки. Громкий трещащий звук указывает на то, что необходимо замедлить подачу электродного материала.

С какой скоростью варить

Этот параметр напрямую влияет на качество сварного шва. Если дуга движется слишком быстро, шов получается рваным и тонким. Если сварочный аппарат движется медленно, шов получается широким и нечетким.

Угол наклона электрода

Существует 3 положения проволоки по отношению к плоскости сварки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

Инструкция по сварке разными способами

Существует 2 метода сварки:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Сварка полуавтоматом без газовой среды.

Ручной метод сваривания в камере

Когда требуется непосредственный контроль процесса, сварка выполняется в помещении, заполненном газом. Оператор сварочного аппарата надевает костюм с индивидуальной системой защиты органов дыхания. Это сложный вид деятельности, требующий высокой квалификации.

С неплавящимся электродом

В качестве защитного газа используются аргон и гелий. Для заполнения шва можно использовать присадочную проволоку. Она должна быть изготовлена из того же материала, что и заготовка. Она может подаваться вручную или с помощью автоматических устройств.

С плавящимся электродом

Проволока или металл должны иметь химический состав, близкий к свариваемой структуре. Они плавятся, и образуется прочное, однородное соединение. Таким образом, достигается глубокое проплавление в небольшой сварочной ванне. Это приводит к высокой производительности сварки.

Импульсно-дуговая сварка

В этом процессе основной ток накладывается на импульсы вспомогательного тока. Это делает дугу более стабильной, а металл имеет одинаковое качество на всем протяжении.

Использование трехфазной дуги

В этом процессе электрический разряд осуществляется между тремя электродами, расположенными так близко друг к другу, что тепловая энергия воздействует на область плавления. Каждая из трех дуг имеет разное время горения. Последовательность контролируется чередованием фаз дуги.

При принудительном формировании шва

Существуют устройства, которые удерживают сварочную ванну в нужном положении. Они необходимы для правильного соединения деталей. Это могут быть вращающиеся диски или медные ползуны. Используемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый тип управления процессом, при котором горение контролируется напряжением вокруг сварочной ванны. При сварке образуются области с плотными и редкими линиями индукции. Электрический разряд перенаправляется между этими областями.

С вольфрамовым электродом

Это наиболее распространенный тип неплавящегося электродного материала. Он подходит для большинства металлов, включая титан, бронзу и золото.

Преимуществом является то, что пространственное положение и режим сварки могут быть произвольными.

Сменные детали

Сварочный полуавтомат имеет дополнительные сменные детали, которые необходимо время от времени менять. К ним относятся шлифовальный наконечник и сопло. Эти детали необходимо содержать в хорошем состоянии, так как они оказывают значительное влияние на стабильность дуги. Мы рекомендуем сразу покупать детали хорошего качества, чтобы не разочароваться в самый неподходящий момент.

При полуавтоматической газовой сварке используется проволока и, конечно же, защитный газ. Ниже приведена таблица с указанием типов используемого газа.

Если вы внимательно изучите таблицу, то увидите, что используются самые разные газы: как активные, так и инертные газы, а также газовые смеси, содержащие как активные, так и инертные газы. Одним из газов, который не рекомендуется использовать для полуавтоматической сварки, является водород. При его использовании металл сильно распыляется, и сварной шов получается низкого качества.

Теперь о проволоке. Существует отдельный ГОСТ № 2246-70, согласно которому можно использовать 75 видов сварочной проволоки. Вы заметите, что при таком разнообразии трудно дать общий совет по правильному выбору проволоки. Скажем лишь одно: ориентируйтесь на качество деталей, которые вы хотите сварить. Исходя из этого, выбирайте марку проволоки.

Особенности сварки в среде углекислого газа

Поскольку в одной статье мы не можем подробно рассмотреть особенности полуавтоматической сварки со всеми защитными газами, мы решили рассказать только о сварке в углекислом газе. Поскольку это популярная и эффективная технология сварки, вам следует запомнить (а лучше записать) все, что вы прочитаете ниже.

Выбор сварочной проволоки

Выбор сварочной проволоки для сварки в углекислом газе — задача не из легких. Известно, что детали из низкоуглеродистой стали сильно окисляются во время сварки в углекислом газе. Чтобы избежать этого, следует использовать проволоку, содержащую марганец и кремний. А при сварке легированных сталей следует использовать специальные проволоки. Ниже приведены рекомендуемые типы проволоки для сварки низкоуглеродистых и легированных сталей.

Подготовка металла

Для получения качественного сварного шва металл перед сваркой необходимо тщательно подготовить. Для этого необходимо очистить края от коррозии, грязи, краски или следов масла. Если загрязнения небольшие, их можно удалить тряпкой. Если грязь въевшаяся, используйте проволочную щетку. Не забудьте обезжирить металл. В некоторых случаях может потребоваться травление металла.

Выбор режима сварки

Качество конечного сварного соединения в значительной степени зависит от выбора правильной энергии сварки. Поэтому к выбору режима нужно подходить ответственно. Режим сварки — это ряд различных настроек, которые вы можете сделать на своем полуавтомате.

При сварке полуавтоматом в углекислом газе этот набор настроек состоит из типа тока, полярности, диаметра проволоки, сварочного тока, напряжения дуги, скорости подачи проволоки и мощности проволоки. Давайте подробно остановимся на каждом параметре.

Начнем с типа тока и его полярности. Постоянный ток обычно используется с обратной полярностью. Если вы установите прямую полярность, дуга будет нестабильной. Если вы хотите использовать переменный ток вместо постоянного, необходимо также добавить в схему осциллятор.

Выберите диаметр проволоки в соответствии с толщиной свариваемого металла. Это очень просто. Чем тоньше металл, тем тоньше проволока. Но сварочный ток должен соответствовать диаметру проволоки. Самое главное — понять основной принцип: Чем больше сварочный ток, тем больше глубина проплавления и выше скорость сварки. Ниже приведена таблица с основными режимами сварки. Используйте этот порошок для первого раза, а затем научитесь самостоятельно подбирать оптимальный режим.

Напряжение дуги зависит от длины самой дуги. Напряжение устанавливается в зависимости от сварочного тока. Опять же, вам достаточно понять основной принцип, чтобы научиться устанавливать напряжение. Самое главное правило: чем выше напряжение, тем ровнее провар и больше ширина шва. Этой информации уже достаточно для того, чтобы вы могли использовать свой опыт для поиска оптимального напряжения дуги.

Скорость подачи проволоки определяется опытным путем. Важно, чтобы дуга горела равномерно, а проволока плавилась равномерно. Для новичков мы рекомендуем использовать автоматический регулятор скорости подачи проволоки.

Вместо заключения

Полуавтоматическая сварка в газовой среде — это простой, но эффективный процесс. Да, вам придется использовать газовый баллон, что не всегда удобно. Но если вам приходится постоянно перемещаться, вы можете использовать специальную тележку. Это значительно облегчает работу. Кроме того, газ дешев (особенно сырой), а качество сварного шва превосходное.Таким образом, при минимальных затратах на газ, проволоку и полуавтоматическое оборудование у вас есть широкий выбор. Вы можете сваривать любой металл любой толщины и работать как в помещении, так и на открытом воздухе. Более того, вам не обязательно быть профессионалом, поскольку проволока может подаваться автоматически, а современные полуавтоматы оснащены дополнительными функциями, облегчающими сварку. Короче говоря: купите экономичный полуавтомат и попробуйте сварку в газовой среде. Мы уверены, что этот опыт будет очень полезен в будущем.

Что вы думаете об этой статье?