Обеспечивает плавный, без рывков пуск и остановку станка, что сразу же обеспечивает высокое качество фрезерования. Однако существуют и однофазные двигатели, например, вентиляторы, которые не имеют магнитов, втулок и щеток.

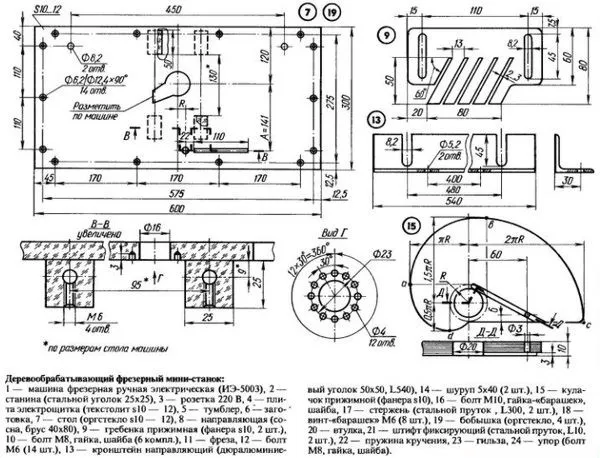

Пошаговая инструкция сборки фрезерного станка по дереву своими руками, чертежи с размерами

Как правильно собрать фрезерный станок своими руками в домашних условиях — пошаговая инструкция. Схемы, необходимые инструменты, возможности конструкции.

- Конструкция

- Схема

- Необходимые инструменты

- Классификация агрегатов

- Поэтапное создание фрезерного станка по дереву своими руками

- Какие комплектующие элементы и материалы нужны в работе

- Электродвигатель

- Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

- Число оборотов

- Питание

- Верстак

- Рама станка

- Изготовление столешницы

- Изготовление своими руками станины самодельного фрезерного станка по дереву

- Дополнительные защитные элементы

- Другие функциональные детали

- В каком порядке собираются комплектующие элементы

- Варианты конструкции: делаем фрезерный станок из подручных средств

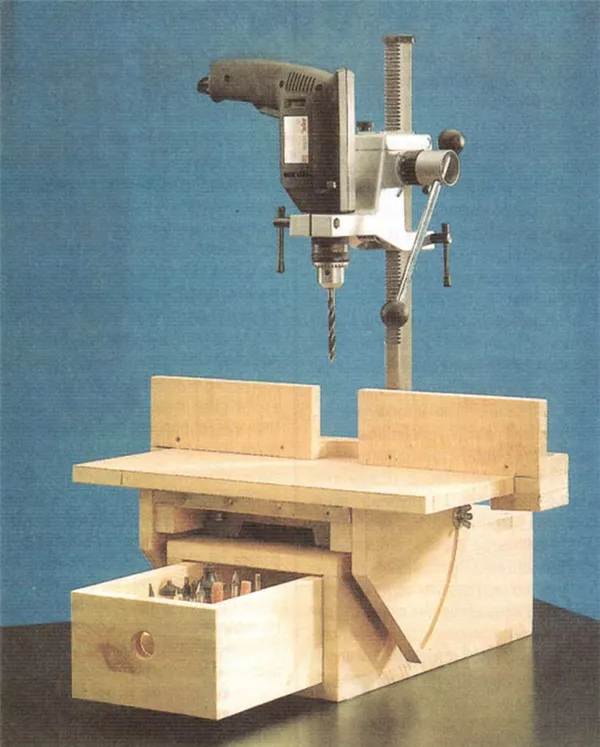

- Как из обычной дрели сделать функциональный фрезер по дереву

- Как сделать фрезер из болгарки

- Фрезер из двигателя от стиральной машины

- Особенности эксплуатации самодельного ручного фрезера

- Вместо заключения

Современная деревообрабатывающая мастерская состоит из набора практичных инструментов для работы с любыми породами дерева. Без него невозможно представить фрезер, собранный своими руками. Собрать прочный агрегат с помощью ручных инструментов достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезера. Основные составляющие ручного станка следующие:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

Модели на 220 В имеют дополнительную каретку. Это позволяет обрабатывать детали под разными углами.

Необходимые инструменты

Для станины используется очень прочный кусок чугуна или нержавеющей стали. Сверху к опоре крепится специальный шпиндель. Его верхняя часть поднимается над столом через отверстие. На всех этих станках можно регулировать высоту вала.

На верхней части крепится вал с режущим инструментом. В промышленных моделях используется массивная режущая арматура. Основными инструментами являются диски, лезвия и режущие инструменты различной формы.

Для прямолинейной резки используется направляющая шина. Она доводится до нужной длины с помощью специального монтажного узла. Высокая скорость вращения шпинделя значительно повышает качество обработки.

Особенности изготовления

Деревообрабатывающие станки с ручным управлением имеют определенные отличия.

- По типу – ручной и механизированный. Ручные станки используют воротки и редукторы, приводимые в движение руками рабочего. Механизированные – оснащены электромотором: скорость работы, когда в дело вступает электродвигатель, может повыситься в разы. Во втором случае мастер не тратит лишние усилия на вращение воротка с редуктором, отвлекаясь на это нехитрое действие – а включит электродвигатель и работает точнее, быстрее и оперативнее, ориентируясь по направляющим. Механическое усилие здесь выдаёт мотор.

- Одно- и многопрофильные. Однопрофильные станки рассчитаны на одну операцию, например, сверление, затачивание. Многопрофильные – помогают не только обточить, рассверлить обрабатываемую деталь, но и отцентровать её, когда она идеально круглая и вращается в будущем устройстве. Они же позволяют задать точные ориентиры (контур с постоянным шагом) под прорезаемые отверстия, щели и зубцы будущей детали.

- Простейший станок по дереву применяется, например, в небольшой мебельной мастерской. Фрезерные установки по металлу используются в гаражных условиях – например, для вытачивания новой детали взамен повреждённой под карбюраторные двигатели старых поколений и образцов. Профессиональные станки, поставщиком которых является ближайший машиностроительный или станкостроительный завод, стоят в разы дороже простейших установок.

- Рабочая часть – режущая головка (резак), приводимая во вращение с помощью двигательного шпинделя либо механического воротка с повышающим обороты редуктором.

В зависимости от механического принципа действия станки можно разделить на следующие типы.

- Одно- или немногофункциональные одношпиндельные с предметным столиком, расположенным вертикально или горизонтально. Столик (подставка) перемещается по направляющим, как колёса поезда по рельсам – только прямо.

- Модифицированные одношпиндельные, в которых предметная подставка (фрезерный столик) поворачивается на определённый угол, отклоняется.

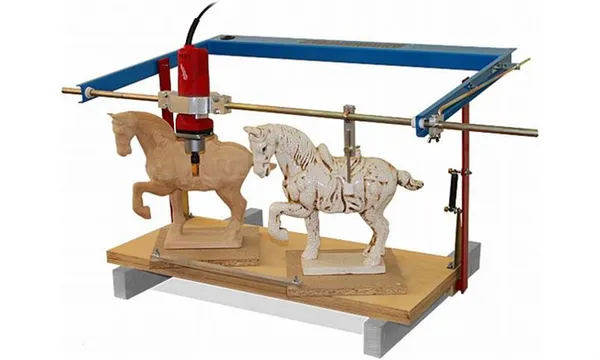

- Копировальные станки – шпиндель поднят наверх и жёстко закреплён там.

- Копировальные станки с горизонтально размещённым шпинделем.

После того как учитель определил, какой тип станка — в контексте задачи и цели — необходим, он готовит расходные материалы и инструменты для сборки станка.

Инструменты и материалы

Для ускорения изготовления и сборки компонентов фрезерного станка необходимы инструменты:

- электролобзик или сабельная пила с режущим полотном (оно должно подходить к конкретной модели привода);

- дрель с набором свёрл по металлу, керн;

- инструмент для нарезания наружной и внутренней резьбы (при необходимости);

- строительный маркер, линейка рулеточного типа, угольник (или линейка двухполосная с прямым углом);

- шуруповёрт с набором шлицевых и крестовых бит (или универсальная отвертка с насадками-битами и гайковёртами);

- два разводных ключа (под размер гаек 6-30 мм, если гайковёрт недоступен);

- болгарка с отрезными дисками по металлу и дереву;

- молоток, пассатижи, а также могут потребоваться и кусачки.

После подготовки инструментов необходимо убедиться в наличии следующих расходных материалов.

- Доска натуральная (отрезок в метр и более) подходящей толщины.

- Саморезы диаметром 4-5 мм (по дереву).

- Металлические направляющие планки (можно использовать от электроинструментов, более не подлежащих ремонту).

- Миниатюрная электродрель – её привод будет источником вращательной (кинетической) энергии для работающих насадок и коронок станка. Если нет дрели, подойдёт новый шаговый электродвигатель с электронной платой драйвера. Заказать обе комплектующие можно в китайских интернет-магазинах.

- Электрический выключатель, дополнительный предохранитель-автомат (для гарантированной защиты домашней электропроводки) на 16 ампер. Подойдёт также электропробка на планке с предохранителем, рассчитанным на ток не более нескольких ампер.

- Сетевой кабель с сечением провода не менее 1 кв. мм.

- Отрезок шпильки диаметра М10 или М12, набор гаек, плоских и гроверных шайб под неё. Можно использовать готовые болты.

- Винты- «барашки» типоразмера М10/М12.

- Отрезок листовой стали с толщиной не менее нескольких миллиметров. Можно отрезать от профтрубы квадратного сечения.

- Отрезок уголкового или прямоугольного профиля 50*50 мм.

Количество будущих деталей может быть увеличено по мере необходимости: Станки бывают ручные и сверлильные.

Механические станки, например, со сверлом, являются наиболее популярными в домашней мастерской.

Пошаговая инструкция

Для самостоятельной сборки фрезерного станка по дереву необходим готовый или самостоятельно разработанный план с указанием размеров деталей и принадлежностей. Простой деревообрабатывающий станок изготавливается в стационарном и складном исполнении.

- Первый предполагает использование его в одной мастерской на протяжении десятков лет, пока не сменится хозяин объекта и его профильная деятельность. Для стационарного место подготовлено так, что его менять и переоборудовать смысла нет.

- Второй вариант – конструкция, проносимая в дверь даже при значительной ширине столешницы, большей, чем ширина холодильника, неразборных столов и кресел, диванов и иной крупногабаритной техники и мебели.

По сравнению с коллекторным станком, его срок службы составляет несколько десятков лет, так как он не имеет колец и щеток, которые изнашиваются в процессе работы.

Принцип функционирования

Фрезерные станки идеально подходят для точной обработки древесины. Эта техника похожа на работу скульптора, который вырезает ненужные детали. В данном случае основные функции выполняет фрезер.

Устройство приводится в движение электродвигателем. Для обеспечения необходимой точности движений используются специальные механические устройства.

Копировально-фрезерный станок по дереву своими руками

Большое количество заготовок, предметов мебели и других изделий должно быть сформировано с точностью и аккуратностью. В то же время необходимо обеспечить полное пропорционирование на всем протяжении заготовок. Добиться такого результата вручную практически невозможно. Для этих целей используется копировально-фрезерный станок.

Кроме того, станок понадобится для сверления отверстий под различные элементы (для замков и ручек, формирования рам для зеркал, других работ).

Для того чтобы все детали, заготовки и изделия были одинаковыми, на деревообрабатывающем станке используются шаблоны. Это размерные шаблоны, изготовленные из дерева, пластика и других материалов. Вакуумный прижим и автоматическая подача шаблона обеспечивают высокую точность работы.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Для оборудования этого класса профессионалам рекомендуется выбирать станок мощностью не менее 1,5 кВт. Если планируется постоянно справляться со значительным объемом работы, то это значение следует увеличить в четыре раза.

Стоимость такого изделия существенно не увеличится. Зато появится возможность установить большой отрезной станок.

Для того чтобы правильно рассчитать затраты, необходимо также учитывать скорость вращения. Если диаметр фрезы увеличивается, то угловая скорость также увеличивается. Когда будет достигнут определенный предел, трение приведет к повышению температуры, что вызовет потемнение древесины.

Похожие статьи:

Ручной фрезер по дереву : где используется данное устройство, какие существуют разновидности, основные узлы и детали, технические характеристики, виды фрез, а также лучшие модели, по мнению пользователей — в нашей публикации.

Самодельный фрезерный станок по дереву своими руками

Самый простой способ изготовить фрезерный станок в домашних условиях — сделать его из дрели или электродвигателя, снятого с другого изделия. Этот процесс не отнимает много времени, поэтому изготовить его не составит труда любому умельцу. Вам понадобится электродвигатель мощностью не более 500 Вт и подручные инструменты. В качестве привода можно использовать дрель. Однако для изготовления токарного станка требуются определенные навыки.

Какие комплектующие элементы и материалы нужны в работе

Элементы привода в идеале должны быть изготовлены из стали.

Удобнее использовать резьбовое соединение вместо сварного. Это облегчает разборку для длительного хранения или транспортировки в другое место. Также легче заменить неисправный компонент. Металлические детали должны быть защищены от коррозии последовательными слоями грунтовки и краски.

Эти материалы могут разрушаться под воздействием высокой влажности при перепадах температуры. Это необходимо учитывать, если устройство размещается в неотапливаемом помещении.

Изготовление станины

Материалы, используемые для изготовления рамы, должны соответствовать размеру двигателя, объему и обрабатываемому материалу. Она должна быть изготовлена из дерева или металла. Это должна быть сборная или литая конструкция. Самостоятельная сборка фрезерного стола для деревообрабатывающего станка возможна с использованием различных комплектующих. При этом важно обеспечить необходимую жесткость и устойчивость станка.

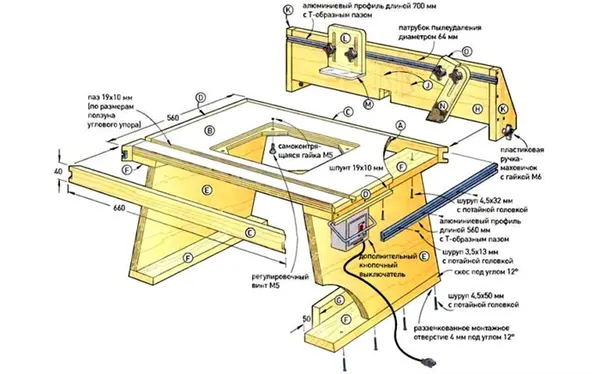

Изготовление столешницы

Для изготовления столешницы понадобится прочная ДСП (от 2,5 см) с толстым защитным слоем. Такие изделия более устойчивы к негативным воздействиям окружающей среды, чем массив дерева. Для создания пазов используется техника фрезерования. В пазы вставляются металлические профили.

Подготовка места для монтажной пластины и изготовление основания

Монтажная пластина представляет собой прямоугольник (часто из металла) с вырезанными в центре отверстиями для мотора. Она крепится к задней стенке верстака или «висит» над ним. На этом этапе решите, где будет установлен двигатель.

Изготовление упора и прижимной гребёнки

Для фиксации заготовок на станине станка необходимо использовать специальные держатели и зажимные гребенки. Они позволяют зажать заготовку так, чтобы она была доступна со всех сторон. Для этого станина станка имеет углубление, в котором закрепляются зажимные гребенки.

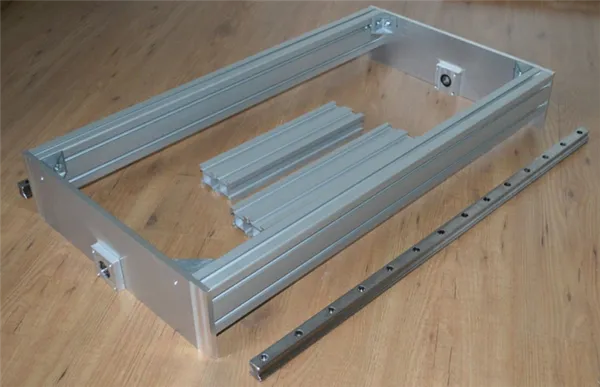

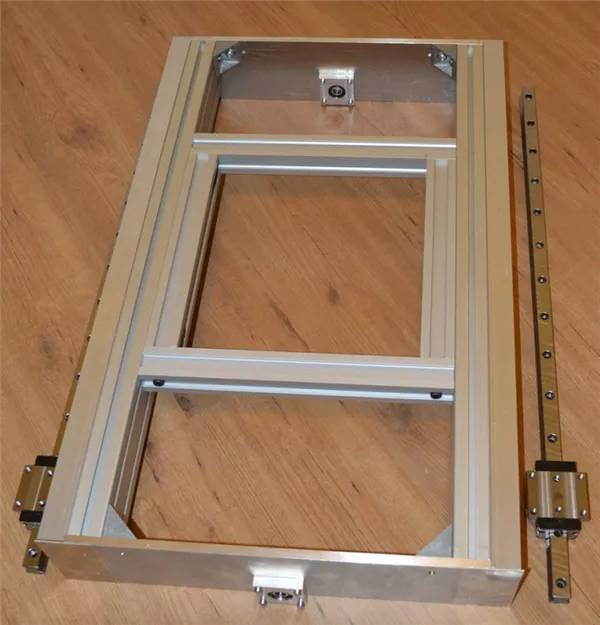

Шаг 2: Станина

Станина придает станку необходимую жесткость. Она будет удерживать подвижный портал, шаговые двигатели, ось Z и шпиндель, а затем и рабочую поверхность. Для станины я использовал два алюминиевых профиля Maytec 40×80 мм и две алюминиевые торцевые пластины 10 мм. Все элементы я соединил алюминиевыми уголками. Для усиления конструкции внутри основной рамы я соорудил дополнительную квадратную раму из профилей меньшего сечения.

Чтобы в будущем пыль не попадала в направляющие, я прикрепил защитные угловые уголки из алюминия. Уголок крепится с помощью Т-образных гаек, которые вставляются в один из пазов в профиле.

Обе торцевые пластины снабжены подшипниковыми блоками для фиксации приводного винта.

Монтаж несущей рамы

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Габаритные чертежи основных компонентов рамы

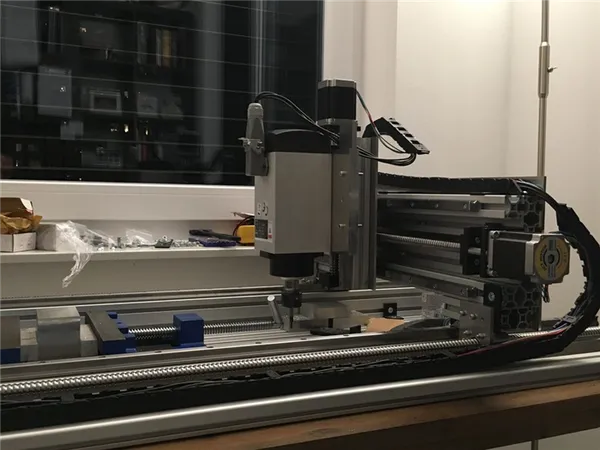

Шаг 5: Работа завершена

Готово. Двигатель работает очень хорошо, у меня было несколько проблем с направляющими шагового механизма, но в целом я очень доволен результатом. Я потратил около 120 000 евро и получил станок, который в точности отвечает моим требованиям.

Первым проектом по фрезеровке была негативная форма в формате POM (Parallax Occlusion Mapping). Станок отлично справился с задачей!

Шаг 6: Доработка для фрезерования алюминия

Уже при работе с POM я заметил, что крутящий момент на Y-подшипнике был немного высок, и станок изгибался вокруг оси Y с большим усилием. Поэтому я решил купить вторую стойку и соответствующим образом модернизировать мост крана.

После этого сопротивление от усилия на шпинделе практически исчезло. Отличная модернизация и определенно стоит своих денег (10 тысяч рублей).

Теперь я готов к алюминию. У меня были очень хорошие результаты с AlMg4.5Mn без какого-либо охлаждения.

Шаг 7: Заключение

Создание моего собственного станка с ЧПУ — это не совсем ракетостроение. У меня относительно плохие условия работы и оборудование, но для хорошего рабочего плана нужно всего несколько бит, отвертка, зажимы и обычная дрель. Один месяц CAD и чертеж цеха и четыре месяца сборки для завершения установки. Сборка второго станка была бы намного быстрее, но так как у меня не было предыдущих знаний в этой области, за это время мне пришлось многое узнать о механике и электронике.

Все основные компоненты машины можно найти здесь. Я бы рекомендовал сплавы AlMg4.5Mn для всех алюминиевых пластин.

Электрика: Все электрические компоненты я купил на Ebay.

- Arduino + GRBL-Shield: ~ 1500 руб.

- Шаговый драйвер: 1000 руб.\шт

- Блок питания: 3000 руб.

- Шаговые двигатели: ~ 1500 руб.\шт

- Фрезерный шпиндель + инвертор: 25 тыс. руб.

- Линейные подшипники: ссылка

- Линейные рельсы: ссылка

- Шариковые циркуляционные шпиндели: ссылка

- 2x1052mm

- 1x600mm

- 1x250mm

- Фиксированные подшипники шпинделя + держатель степпера: ссылка

- Плавающий подшипник: ссылка

- Шпиндельно-шаговые соединения: заказал китайские муфты за 180 руб.\шт

- Нижние профили: ссылка

- Х-профили для рельсов: ссылка

- Y-образные профили для установки степпера / шпинделя оси X: ссылка

- Профиль на линейном подшипнике X: ссылка

- Задняя панель / Монтажная панель: 5 мм алюминиевая пластина 600×200.

- Y-профили: 2x ссылка

- Z-профиль: ссылка

- Z-монтажная пластина: 5 мм 250×160 Алюминиевая пластина

- Z-скользящая пластина для крепления шпинделя: 5 мм 200×160 Алюминиевая пластина

Как сделать фрезерный станок по дереву своими руками – инструкция и чертежи

Сегодня можно купить все. В принципе, самый простой фрезерный станок будет стоить примерно от 17 000 до 21 000 рублей (Калибр и различные другие). Но дешевые модели имеют некоторые недостатки (например, двигатель коллекторного типа, требующий регулярного обслуживания), да и не каждый владелец доволен возможностями промышленного оборудования

Не секрет, что некоторые опции упускаются, а другие обычно остаются без дела, но за них все равно приходится платить. Построить своими руками небольшой фрезерный станок по дереву под собственные нужды — это неплохое решение, тем более что его конструкция не настолько сложна, чтобы самостоятельно справиться с этой задачей не удалось. Достаточно иметь желание и примеры конструкций. Как сделать это правильно и на что обратить внимание — тема этой статьи-руководства.

Вся привлекательность ручной сборки в том, что выбор размеров, материалов, типов соединений и прочих нюансов сборки — полностью на усмотрение мастера. Многое из этого находится в руках владельца, поэтому практически нет необходимости что-либо покупать.

Исходя из этого, все приведенные ниже чертежи следует рассматривать только как рекомендации, как введение. Здесь нет и не может быть шаблона для импровизированного фрезерного станка. Главное — он должен быть способен выполнять те задачи, для которых предназначен.

Подбор материалов и комплектующих

Электродвигатель

Пригодность фрезерного станка определяется по нескольким критериям.

Тип двигателя

- Асинхронный – не требует обслуживания, позволяет работать с более крупными фрезами. Как минус отмечается создаваемый шум, но насколько это важно в процессе деревообработки, каждый хозяин решит сам.

- Коллекторный – более дешевый вариант. Недостаток – в постепенной выработке щеток. Износ зависит от интенсивности работы фрезерного станка.

Мощность

Число оборотов

Ориентиры просты. Чем выше эта характеристика, тем чище будет обрабатываемая древесина. Но это еще не все. Высокоскоростной двигатель не «боится» изъянов древесины, например, сучков. Именно через такие участки фреза проходит без проблем.

Питание

Двигатель 220/50 — это первый выбор в большинстве случаев. Проблем с установкой и подключением не возникает. С трехфазными моделями сложнее. Нужно взвесить, имеет ли смысл тянуть отдельный кабель для подключения фрезера. Но если у вас уже есть 3-фазное подключение 380, например, в гараже, и силовой кабель проложен с питающей нагрузкой, то асинхронный «трехфазный» ток предпочтительнее. Плавный пуск и остановка, повышенная мощность — на таком станке можно обрабатывать практически все породы древесины и выполнять любые работы.

Верстак

Линейные параметры станка выбираются в зависимости от размеров заготовок, которые вам необходимо обрабатывать в будущем. Размеры самого стола не имеют принципиального значения. Это тем более верно, если в вашей домашней мастерской достаточно места для установки фрезерного станка.

Рама станка

Он должен быть не только прочным, но и выдерживать значительные динамические нагрузки. Разница между станком и ручной фрезой заключается в том, что инструмент находится в фиксированном положении, а древесина должна постоянно перемещаться во время обработки. С практической точки зрения не имеет смысла использовать дерево для станины. Она постепенно усыхает, трескается, нарушается геометрия. Такой станок нуждается в регулярной регулировке. С другой стороны, металл — хороший выбор. Трубчатый профиль (предпочтительно квадратный или прямоугольный) или сплошной уголок. Waru

Во-первых, можно обойтись без сварки, с болтовыми соединениями. Да и сборная/разборная модель гораздо практичнее, если вы регулярно меняете рабочее место или вам нужно демонтировать его для ремонта комнаты.

Во-вторых, маршрутизатор, который вы собираете сами, явно не предназначен для одноразового использования. Металлические опоры можно сделать регулируемыми. Это облегчает выравнивание стола для установки в любом помещении или на улице, даже если пол имеет некоторый уклон (что бывает в большинстве случаев).

Столешница

На данный момент металл — не лучшее решение. Он и стоит дорого, и станок получится довольно громоздким. Да и без сварочного аппарата не обойтись.

Порядок сборки фрезерного станка

Самый важный вопрос — расположение двигателя. Оптимальный вариант — на полу, под столом. На его оси, направленной вертикально вверх, крепится тот или иной нож. Для этого с обратной стороны поверхности стола устанавливается монтажная пластина с круглым углублением. К ней крепится двигатель. Или используется редуктор (ременная передача), но это несколько усложняет конструкцию.

Другая возможность — горизонтальное крепление двигателя. Возможно, такой фрезерный станок будет более практичным?

Дополнительно

Необходимо продумать схему станка и защитные элементы. Это абсолютно необходимо:

- кнопка экстренной остановки;

- система пылеудаления;

- подсветка рабочей зоны:

- ограждающий экран.

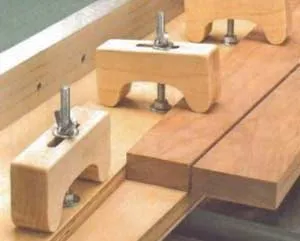

Зажимы могут быть очень полезны при фрезеровании. Они используются, например, для зажима небольшой пластины на плате, которая затем служит направляющей. Это удобно, когда необходимо обработать небольшие (или тонкие) куски древесины. Например.

Стационарные зажимы (приваренные к раме) — не лучшее решение. Гораздо удобнее работать со съемными приспособлениями, которые можно легко переставлять в зависимости от специфики фрезерной работы.

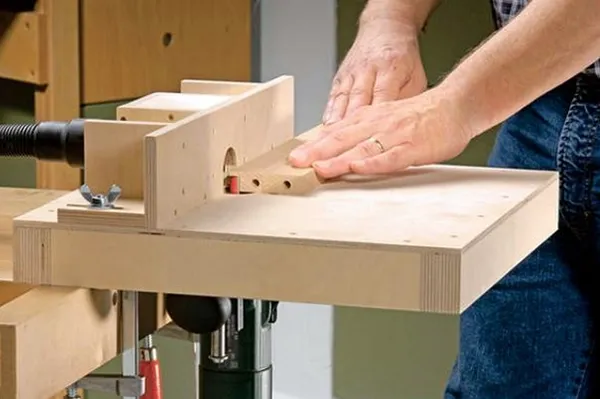

Если вы хотите начать строить небольшие деревянные конструкции, приобретите фрезер на базе электродрели. Установить его на цоколь не составит труда.

Или поступите следующим образом. Для фрезерования пазов и снятия фасок это хорошее решение.

Инструмент закрепляется в патроне, как и дрель. Но возможности этих мини-машин очень ограничены. Как по мощности двигателя, так и по выбору режущего инструмента. То же самое относится и к моделям на базе «Болгарки».

Здесь достаточно информации, чтобы собрать простейшую модель фрезерного станка своими руками. Сборка более сложных вариантов — например, с управлением волочением — требует определенных знаний и расчетов. Опыт показывает, что возможности домашней работы редко используются в полной мере. Поскольку это полупрофессиональные устройства, автор не считает целесообразным вдаваться в подробности конструкции в данной статье.

С ростом опыта в деревообработке не составляет труда что-то перестроить, улучшить или изменить. Можно своими руками собрать различные приспособления для работы с импровизированными фрезами. Но все это — немного разные вопросы, требующие серьезного подхода.

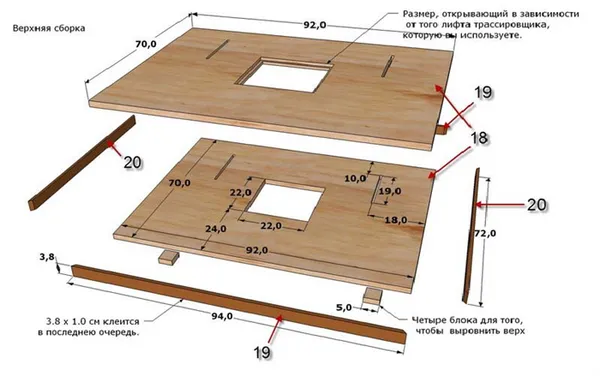

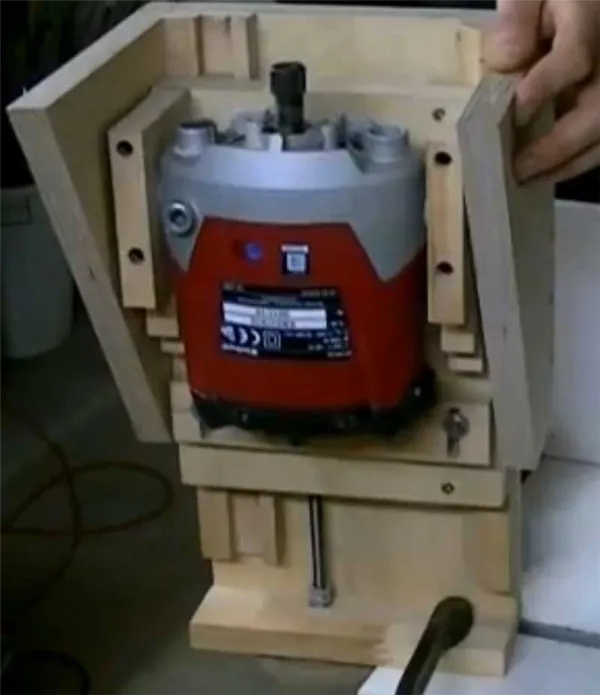

Изготавливаем самодельный лифт для фрезера

Собрать самодельный нож из подручных материалов — это половина дела. Самое главное — это его сборка. Таким образом, высоту ножа можно будет регулировать без особых усилий и потери большого количества времени. На фото показано, как собрать простой регулировочный подъемник из толстых листов фанеры. Сама конструкция крепится к столешнице. В станке не используются шкивы или ремни, а ножи крепятся на вал самого двигателя. Поэтому двигатель изначально должен иметь высокую скорость вращения. Подъемник для фрезерного станка состоит из корпуса опоры, каретки, салазок, резьбового вала и стопорного винта. Каретка с двигателем перемещается вверх и вниз по валу при его вращении. Бегунок служит в качестве концевого упора. Стопорный винт удерживает каретку на месте после регулировки высоты. Опорный корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании древесина станет неровной и некрасивой. Подобное крепление обеспечивает равномерное ведение профиля фрезера по поверхности стола. Для большего удобства можно оснастить подъемник импровизированным редуктором и переместить поворотный рычаг в сторону, а не вверх.

Если готового стола нет и вы собираете его сами, следует учитывать, что разные материалы по-разному ведут себя в эксплуатации. Например, самодельный фрезерный стол из дерева чувствителен к влаге, а деревянные конструкции проще в изготовлении и в некоторой степени поглощают вибрации. Как видно на фото, направляющие для ограждения заготовки также могут быть изготовлены из ДСП или фанеры, с регулируемым положением в горизонтальной плоскости. Для стружки в самодельных конструкциях часто используют старый, ненужный веник. Не следует забывать о безопасности — все неиспользуемые поверхности вокруг отрезного станка должны быть закрыты. Также не лишним будет соорудить зажимной механизм для фиксации заготовки, продвигаемой по рельсу.

Последние поступления:

- Как сделать наждачный станок

- Самодельный копировальный станок

- Регулировка оборотов двигателя

- Фрезер своими руками

- Армирование штукатурки металлической сеткой

- Станок для ковки своими руками

- Самодельный шлакоблочный станок

- Как построить вольер

- Принцип работы двигателя постоянного тока

- Токарный станок своими руками

- Забор из сетки рабицы

- Принцип действия асинхронного двигателя

- Циркулярка своими руками

- Самодельный сверлильный станок

- Ручной самодельный станок для рабицы

- Самодельные бурильные станки

Фрезерный станок по дереву своими руками: специфичность конструкции

Маршрутизаторы могут использоваться самыми разными способами. Одни предназначены для выполнения одной функции, другие — многофункциональны. Поскольку покупка профессионального инструмента обходится дорого, многие мастера собирают фрезер самостоятельно. Чаще всего такой фрезер используется в небольших мебельных мастерских.

Фрезер можно использовать для выполнения таких задач, как формирование кромок, прорезание пазов и сквозных отверстий и т.д.

Фрезеры обычно используются для обработки прямых или изогнутых деревянных кромок. Рабочим элементом является головка фрезы, которая заставляет инструмент вращаться. В большинстве случаев эта деталь устанавливается вертикально. Существует множество различных типов фрезеров, каждый из которых имеет свои конструктивные особенности.

Наиболее распространенные типы устройств:

- стандартные одношпиндельные (шпиндель расположен вертикально);

- одношпиндельные конструкции, где шпиндель или самодельный фрезерный стол наклоняется;

- копировальные фрезеры со шпинделем, имеющим верхнее размещение;

- копировальные конструкции со шпинделем, имеющим горизонтальное размещение (инструмент предназначен для обработки воздушных винтов из дерева).

Обратите внимание. Во всех приведенных выше конструкциях, кроме последней, материал подается вручную.

Читайте также: Каков размер листа пластика ПВХ?

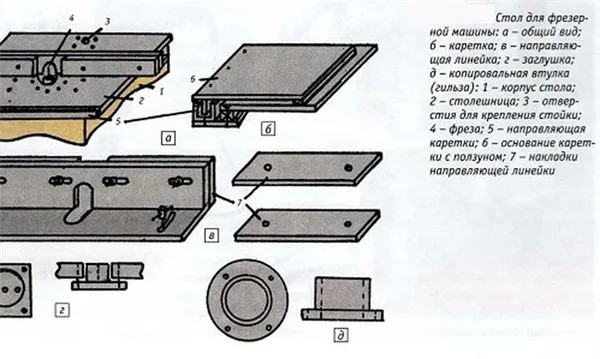

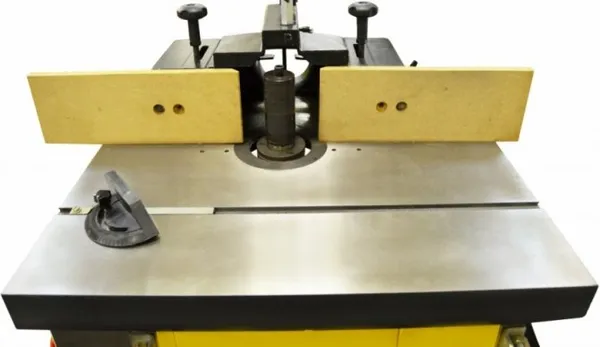

Устройство фрезерного станка: одношпиндельные конструкции

Конструкция одношпиндельного станка включает горизонтальный стол с двумя пазами для катушек, используемых для фиксации направляющих стержней. Он установлен на чугунной станине. Под столом находятся направляющие, которые скользят по направляющим. Над ними находится шпиндель, установленный на станине и паре подшипников. Сверху этого элемента находится еще один вал — вставной. Он предназначен для монтажа режущих комплектов.

Для обработки крупных заготовок необходимо использовать усиленный шпиндель.

При необходимости лапы с валом можно поднять. Это осуществляется через коническую передачу с помощью маховика или винта. Ременная передача позволяет перемещать шпиндель. Для этого можно использовать контрпривод, двигатель или вал двигателя.

Чтобы собрать такой фрезер своими руками, нужно учесть некоторые нюансы. В некоторых случаях не обойтись без дополнительного усиления шпинделя. Такая необходимость возникает, когда нужно обрабатывать заготовки большой высоты или заготовка подвергается большим нагрузкам. Для этого необходимо установить и закрепить на столе станка верхний упор. Этот элемент прочно соединяется с рычагом. Для контроля движения заготовки в процессе фрезерования целесообразно использовать направляющее кольцо или линейку.

Станки, у которых шпиндель или стол расположены под наклоном, позволяют выполнять более широкий спектр работ по деревообработке своими руками. Помимо стандартных работ, такие конструкции позволяют выполнять более качественную отделку, добиваясь чистой и ровной поверхности. Такой результат достигается за счет обработки древесины под углом фрезами очень малого диаметра. Устройство с поворотным шпинделем намного безопаснее и удобнее.

Простой фрезерный станок

Прежде всего, необходимо составить план, в котором нужно указать всю информацию о конструкции. Например, размеры всей конструкции и отдельных элементов, тип соединения, материал, из которого изготовлена конструкция. Затем необходимо собрать каркас из готовых труб. Для крепления лучше использовать сварочный аппарат. После того как вы собрали раму, необходимо проверить все размеры и углы. Только после этого можно приступать к сборке станка своими руками.

По этой инструкции вы можете собрать самодельный токарный станок:

- На плиту ДВП наносите разметку и вырезаете столешницу.

- В том случае, если планируете разместить фрезу вертикально, проделываете в плите под нее вырез.

- Монтируете шпиндель и электромотор. Обязательно нужно учесть, что шпиндель не должен выходить за пределы рабочей поверхности.

- Монтируете ограничительную планку.

Вот и все, станок готов. Но прежде чем запустить его в работу, нужно проверить его и найти возможные дефекты. Главное, чтобы фрезерный станок не вибрировал чрезмерно. Чтобы избежать лишних вибраций, нужно установить дополнительные усилители. С помощью таких самодельных деревообрабатывающих станков можно изготовить любую поделку. Своими руками можно сделать красивые гробы, картины на дереве и многое другое.