Подача осуществляется сверху вниз. Поэтому задняя часть режущей кромки плоская, что приводит к перегреву. Необходимо использовать охлаждающую жидкость или хотя бы солидол. Прямое выравнивание дрелью под силу не каждому, так как точность умеренная.

Как заточить сверло по металлу в домашних условиях?

Каким бы хорошим ни было сверло, даже высококачественные сверла после сотен циклов сверления становятся тупыми и теряют идеальную остроту, которую придали изделию на заводе. Пока вы не вернете сверлу прежнюю остроту, оно не просверлит идеальное отверстие без прорези.

Когда нужно точить?

Сверла по металлу нуждаются в заточке в следующих ситуациях.

- Соскакивает с намеченной при помощи керна точки.

- При попытке просверлить без разметки будущего отверстия сверло не зацепляется верхушкой острия за выбранную точку, а «гуляет», какие бы усилия мастер ни прилагал.

- Появляется биение, стук, шум при сверлении, переходящий в высокочастотный лязг. Стук и вибрация расшатывает дрель (или перфоратор). На разбитой тупыми свёрлами механике сверлить новыми, только что купленными бурами нельзя: новое сверло от этого часто ломается.

- Перегрев даже после минуты непрерывной работы. Перекаливание быстрорежущей стали приведёт к потере её прочностных свойств (вязкость, твёрдость), и изделие будет пригодно лишь для работ по дереву, а не по металлу.

- Металлические частицы становятся рваными, спиральная стружка исчезает.

Если вы заметили один или несколько из этих признаков, немедленно прекратите сверление и проверьте остроту наконечника и края резьбы.

Необходимые инструменты

Каждый из выбранных инструментов, включая те, которые оснащены мотором, должен затачивать стальные изделия (ножи, сверла, ножницы и т.д.). Второе требование заключается в том, что затачиваемое сверло должно поддерживаться в процессе работы. То, насколько быстро и эффективно будет заточено сверло, зависит от установки необходимого угла заточки лишнего слоя стали от края наконечника и скорости, с которой изделие подводится к шлифовальному кругу. Механические заточные станки позволяют вернуть сверло диаметром 3-19 мм в рабочее состояние в течение нескольких минут. Спиральные сверла затачивают на специальных или обычных станках с электродвигателем и простой системой подачи. Такой станок можно собрать самостоятельно в гараже, не нужно покупать профессиональные инструменты, а часто сверла затачивают напильником, точильным камнем или шлифовальным кругом.

Болгарка

Помимо электроинструмента, вам понадобятся тиски для удержания затачиваемой детали.

Размер зерна шлифовального круга подбирается таким образом, чтобы невооруженным глазом нельзя было увидеть микрополости, оставленные зернами кусочков стекла при шлифовке металла.

Чтобы заточить сверло с помощью шлифовального круга, действуйте следующим образом:

- зажмите сверло в тисках вертикально;

- обточите тыльную грань, чтобы удалить следы износа;

- обточите рабочую кромку под углом в 120°.

Не держите сверло более двух секунд за один раз. Короткие сеансы заключаются в удалении с рабочей поверхности тонких слоев сплава, размером гораздо меньше 1 мм. Дрель снова готова к использованию.

Точило

Шлифовальная машина быстра и проста в использовании и мобильна, но работа с шлифовальной машиной для техника опасна. Даже при наличии защитного кожуха на шлифовальном станке существует риск поломки круга, а при тысячах оборотов в секунду инструмент может на короткое время заклинить. Заточной станок снижает риск травмы, поскольку сам жестко закреплен. Если невозможно определить угол заточки, перед началом заточки на затачиваемую поверхность можно положить пластиковый шаблон. Держатель закреплен болтом, чтобы его нельзя было сдвинуть в сторону. Для заточки сверла на точильном станке действуйте следующим образом

- Закрепите сверло в держателе и включите станок.

- Подводите режущие кромки к точильному кругу под углом в 120°.

- Если на сверле присутствуют насечки и выбоины – сточите их со всех сторон. Они нарушают центровку изделия и дрели, заставляя последнюю излишне вибрировать.

При заточке сверл большого диаметра сталь перегревается из-за повышенной общей теплоемкости, превращаясь из быстрорежущей стали в обычную, непригодную для сверления других сталей.

Насадка на дрель

Приспособление для сверл позволяет затачивать металлические сверла. Это происходит следующим образом.

- Установите на дрель насадку-переходник под обычные свёрла. На простой электродрели она вряд ли потребуется.

- Установите в отверстие нужного диаметра сверло.

- Запустите дрель и обточите сверло с одной из сторон.

- Для обточки второй режущей грани поверните сверло другой стороной с того же конца.

С помощью приспособления для сверла можно заточить только слегка затупившееся сверло.

Изделие, режущая кромка которого имеет ямки и зазубрины, не может быть заточено с помощью сверла.

Признаки, что инструмент затупился

Прежде всего, объясним, почему необходимо ухаживать за инструментом. Если он плохо заточен, то со временем может сломаться из-за постоянного механического и термического воздействия, особенно при металлообработке. К чему это может привести:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

Продолжение обработки резцом, который уже выработал свой ресурс, может привести к таким последствиям:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы избежать этих неприятных последствий, перед каждым новым циклом сверления необходимо проверять исправность всего инструмента. Регулярная проверка и контроль состояния угла заточки на кончике сверла поможет избежать этих последствий. Чтобы понять, что фреза пришла в негодность, необязательно осматривать инструмент. Вот признаки, по которым можно определить «на глаз», что фреза нуждается в заточке:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Особенности работы сверл и от чего зависит угол заточки

Конечно, при выборе фрезы необходимо учитывать множество факторов, поскольку существует большое количество конструкций и размеров. Выбор фрезы зависит не только от ее характеристик, но и от вида металлообработки. Каждый процесс имеет свои особенности.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

На основании этих и ряда других факторов выбирается режим сверления, то есть оптимальное давление и скорость, то есть привод и частота вращения инструмента. Когда речь идет о сверлении электродрелью, эти элементы рассчитать довольно сложно. Но для станков (сверлильных, токарных) этот показатель очень важен. Работать на станках с ЧПУ удобнее, так как панель управления автоматизирует многие процессы, в том числе расчет и настройку вышеперечисленных параметров. Купить фрезерные и токарные станки с ЧПУ можно на сайте https://stanokcnc.ru/.

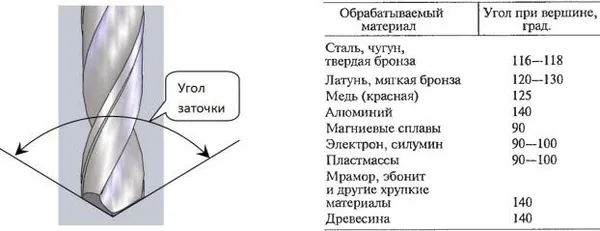

Угол, под которым вы направляете сверло, также зависит от назначения токарного станка и материала, который он обрабатывает. Ниже приведен пример. Если сверлимая заготовка изготовлена из очень твердого сплава, а резец имеет слишком острую кромку, велика вероятность, что он сломается при ударе. Есть два способа выйти из этой ситуации:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже мы более подробно рассмотрим рекомендации по выбору.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Варианты заточки, которые можно выполнить вручную

Существует три основных способа заточки сверла, и это без использования профессионального оборудования, например, серийных дрелей. Здесь достаточно обычной наждачной пилы из мастерской и иногда набора напильников или треугольного напильника.

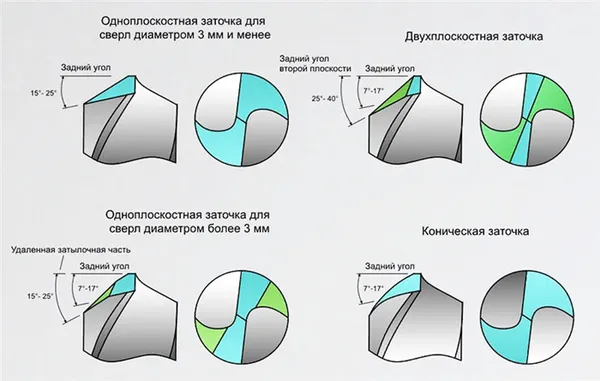

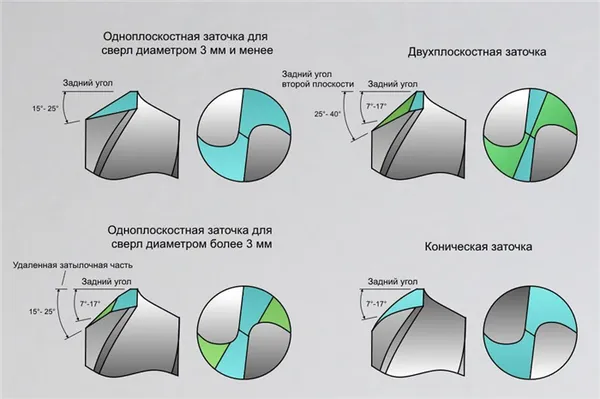

Плоскостная заточка — это заточка, при которой задний угол среза находится заподлицо со всей поверхностью. Обычно он составляет 15-25°. Поэтому после описания всех вариаций приводится фотографический пример для справки, что делает объяснения довольно простыми для понимания.

Двусторонняя — это заточка, при которой обратный угол находится уже не в одной плоскости, а в двух плоскостях, с углами 7-17° и 25-40°. Углы выбираются в зависимости от материала, для которого будет использоваться сверло.

Коническая или криволинейная заточка определяется углом на спинке, который равномерно увеличивается. Получается, что плоскость не прямая, а изогнутая. Этот вариант более сложен в исполнении и требует практики.

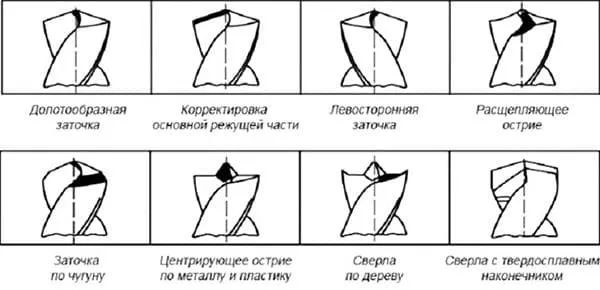

Иные способы заточки свёрл, требующие специального оборудования

Следующие варианты, скорее всего, не выполняются вручную, но все же должны быть упомянуты.

- винтовом, винтовом с заострением, сложновинтовом;

- цилиндрическом;

- эллиптическом;

- фасонном.

Способы заточки, применяемые при ручной правке сверла

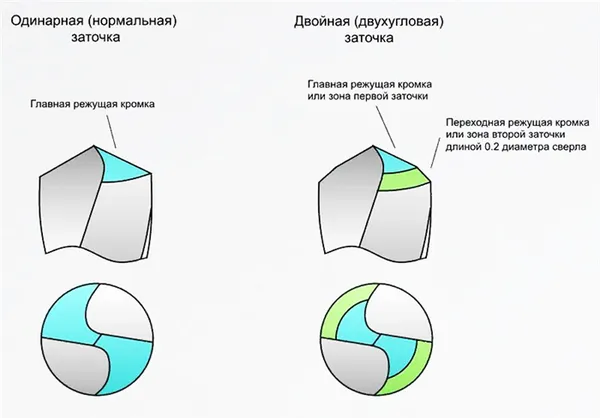

Существует только два метода — одинарный или нормальный (режущая кромка плоская по всей длине) и двойной (в начале угол заточки устанавливается на 115-135°, а вблизи режущей кромки уменьшается на 40-45°). Второй способ применяется для сверл диаметром более 12 мм и используется при обработке твердых металлов или чугуна.

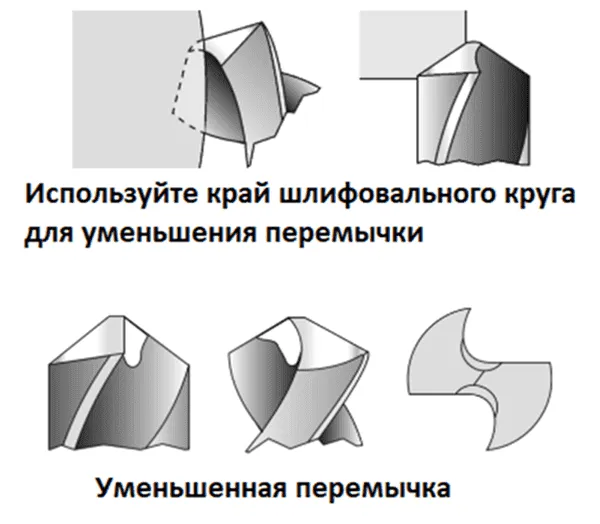

Уменьшение перемычки, и что оно даёт

Многие недооценивают важность уменьшения поперечного сечения сверла. Однако эта мера значительно снижает силу трения, что способствует увеличению срока службы инструмента без переточки. Фактом является то, что при заточке сверл (ближе к хвостовику) мостик становится толще. По этой причине его необходимо подтачивать. Однако делать это нужно очень осторожно, чтобы не повредить рабочую кромку сверла и не срезать слишком много, что сделает перемычку слишком тонкой. В этом случае сверло может сломаться во время работы.

Определение угла и формы

Основная цель заточки сверла — вернуть ему первоначальную форму. Сверла бывают плоскими, спиральными, центрированными, односторонними и многосторонними. Одни предназначены для дерева, другие — для пластика, металла, меди и т.д. В зависимости от применения режущая часть имеет соответствующую форму.

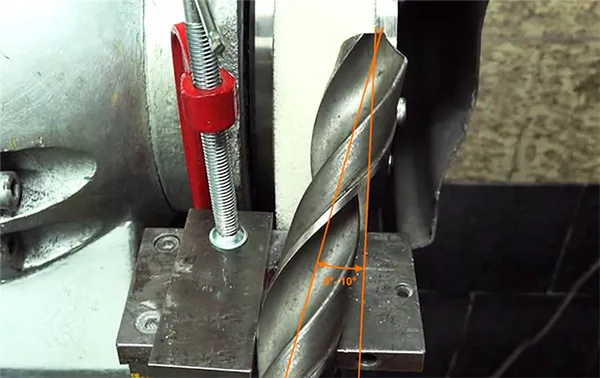

Спиральные сверла по металлу являются самыми распространенными. Они используются для сверления дерева, металла средней и низкой твердости и пластика. При заточке такого инструмента сохраняется угол режущей кромки 118 градусов (при необходимости его можно изменить в большую или меньшую сторону на 30 %). Угол спереди составляет 20 градусов, а угол сзади — 10 градусов.

Коническая и одноплоскостная заточка

Это два наиболее распространенных способа формирования заднего угла у наконечника.

- Конический задний угол образуют у сверл крупного диаметра – от 3 мм и выше. Для этого изделие удерживают двумя руками, прижимают к точильному камню на наждаке и плавно покачивают с одинаковым нажимом. Подобным образом затачивают два зуба.

- Одноплоскостной задний угол подходит для мелких сверл 1–3 мм диаметром. Зубья стачивают в одной плоскости параллельно наждаку. При этом наклон может составлять 28–30 градусов.

Рекомендуем: Как быстро и правильно почистить воблерную головку

Способы затачивания

Столяры используют сверлильно-шлифовальные машины. Профессиональные машины точны и быстро восстанавливают режущую способность. Однако стоимость хорошей шлифовальной машины довольно высока — от 90 000 до 200 000 рублей.

В домашних условиях вместо шлифовальной машины можно также использовать сверлильный станок, наждачный круг или специальную насадку на дрель. Все три способа относительно просты и позволяют заточить метчики за несколько минут.

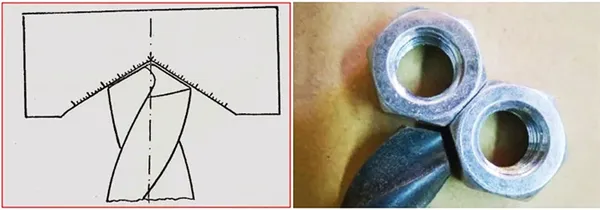

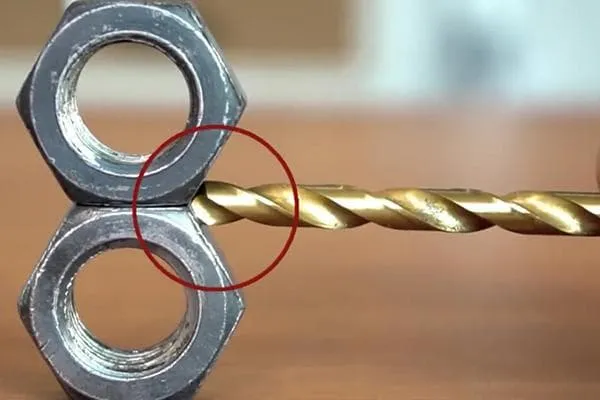

Опытные мастера способны поддерживать правильный угол заточки «на глаз». Новичкам это дается с трудом — им рекомендуется изготовить специальную оснастку из имеющихся предметов. Например, из подходящего по размеру винта, гайки и сильного магнита, металлических угловых стержней или деревянной палки:

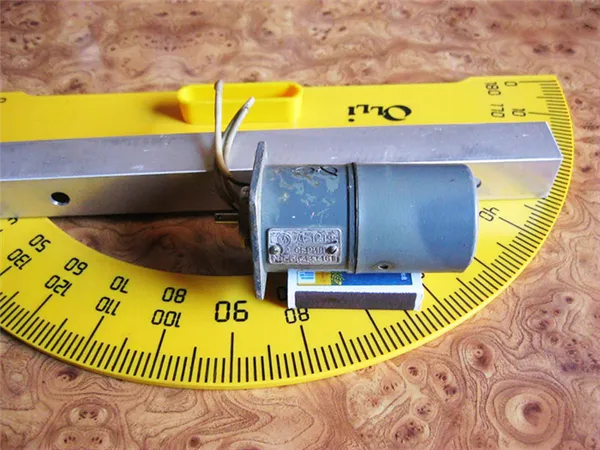

Как минимум, на наждачной доске нужно провести линию под прямым углом (хотя бы на одном столе). Используйте транспортир.

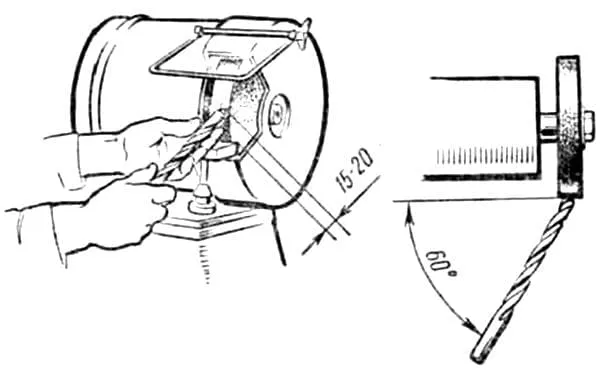

Заточка на точильном круге

Точильный станок с точильным кругом — это универсальный инструмент. С его помощью заточка отверстий занимает всего несколько минут.

Что нужно делать?

- Расположите сверло под углом 60 градусов относительно плоскости точильного круга. Режущая кромка при этом должна принять горизонтальное положение и находиться параллельно кругу.

- Если сверло крупное, сильно повреждено, источено, следует воспользоваться сначала грубым точилом по металлу, а затем мягким. В остальных случаях можно использовать только один круг – для тонкой заточки.

- Положите левую руку с инструментом на подручник. Зафиксируйте сверло большим пальцем. Правой рукой возьмитесь за хвостовик.

- Включите наждак. Аккуратно придвиньте сверло. Прижмите режущую кромку к поверхности круга и плавно подвиньте кончик вверх, опуская хвостовик. Выполняя скользящие движения, сохраняйте угол 60 градусов и не ослабляйте нажим.

- Поверните сверло на 180 градусов. Расположите его аналогичным образом (см. п. 1) и выполните заточку (п. 4). Главная задача – сделать задние поверхности ровными и с одинаковым наклоном.

- Продолжайте затачивать инструмент равномерно с обеих сторон до тех пор, пока режущие кромки не станут острыми.

- Проверьте, симметричны ли кромки. При необходимости откорректируйте их длину.

- Уменьшите перемычку, если она слишком широкая. Это поможет уменьшить сопротивление при резке металла.

Признаки затупления свёрл по металлу

Начинайте заточку только тогда, когда на режущей кромке появятся явные признаки затупления.

Основные признаки затупления следующие:

- повышенная шумность во время работы;

- стружка металла имеет мелкую фракцию;

- перегрев инструмента.

При сверлении металла тупым сверлом возникает высокочастотный шум, вызванный трением режущей кромки о заготовку. Поэтому, если шум усиливается, работу следует прервать и заточить режущую кромку. Если вы продолжаете сверлить металл, то из-за чрезмерного нагрева режущий инструмент становится слишком горячим.

До появления вышеописанных признаков отсутствие спиральной стружки может свидетельствовать о снижении остроты сверла. Такой признак не всегда можно вовремя обнаружить. Если при правильной подаче во время работы сверло производит очень мелкую стружку, следует немедленно приступить к точной настройке инструмента.

Чем заточить сверло по металлу

Правильно подобранный инструмент сэкономит много времени и позволит выполнять работу с максимальной точностью. Ниже вы узнаете, как заточить сверло по металлу с помощью заточного устройства.

Помимо основного инструмента с двигателем и точильным кругом, вам необходимо приобрести специальные приспособления, которые удерживают сверло в фиксированном положении. Такие держатели позволяют контролировать угол и привод инструмента при его вращении.

Многие из этих приспособлений можно использовать для вращения металлических сверл диаметром от 3 до 19 мм. Специальные станки, имеющие встроенный двигатель и механизм подачи, могут использоваться для вращения спиральных сверл.

В отличие от использования обычного шлифовального инструмента и держателя, профессиональные станки могут стоить десятки тысяч рублей. Поэтому, если заточка сверл не является профессией, можно довольствоваться описанным выше тандемом шлифовального круга и держателя или обрабатывать инструмент вручную.

Заточка сверла напильником возможна даже при отсутствии опыта. Главное — правильно выбрать напильник. Поскольку даже дешевые сверла изготавливаются из высококачественной стали, необходимо выбирать напильник с алмазным напылением. Кроме напильника, необходимо подготовить тиски, в которых будет зажиматься инструмент.

Если вы не хотите тратить время и силы на ручную обработку, можно воспользоваться шлифовальным станком со шлифовальным кругом.

Заточка сверла болгаркой

Шлифовальный круг есть практически в каждой домашней мастерской, поэтому этот способ будет одним из самых эффективных.

Помимо шлифовального станка и шлифовального круга, необходимо подготовить тиски, в которых будет удерживаться сверло во время заточки. Зона правки инструмента должна быть освещена, чтобы можно было следить за удалением металла с поверхности резания.

Снятие заусенцев должно выполняться в следующем порядке:

- сверло устанавливается в тиски в вертикальном положении;

- болгаркой удаляется часть задней кромки, чтобы полностью ликвидировать следы износа;

- режущая кромка затачивается под углом 120 градусов.

Во избежание перегрева в процессе точения шлифовальный круг не должен находиться в контакте с металлом более 2 секунд. Повторное снятие небольшого количества металла с обрабатываемой кромки позволяет настроить инструмент на нужный угол.

Для измерений рекомендуется сделать пластиковый шаблон, чтобы контролировать величину угла заточки.

Проще и безопаснее работать с точильным кругом и специальным держателем.

Заточка изделий другой конструкции

Кроме спиральных сверл, в металлообработке используются и другие формы инструментов. Следующие инструменты можно заточить в домашних условиях.

Конусные буравчики

Ступенчатое сверло можно заточить обычным напильником. Кромка изделия затачивается под прямым углом.

Если ступенчатое сверло было заточено на ограниченном участке, то заточку следует производить в пределах поврежденного участка.

Корончатые

При зачистке жил используется специальное приспособление, и необходимо знать, под каким углом нужно снимать металл с поверхности среза. Учитывая все эти сложности и трудоемкие процедуры, лучше всего обратиться к опытному заточнику, чтобы он выполнил заточку за вас.

Заключение

Научиться самостоятельно затачивать сверла по металлу несложно.

- При небольших объёмах достаточно приобрести качественный напильник и осуществлять процесс вручную.

- При больших объемах для сокращения временных затрат лучше приобрести специальное оборудование, которое ускорит работу и снизит вероятность неправильной правки инструмента.

Какой угол выбрать

Универсальным углом считается угол 120°, и в промышленности также часто используется этот стандарт. На самом деле разные металлы имеют свой собственный наклон.

Для черных металлов и закаленной меди необходимый угол составляет 115-122о. Поэтому нет ничего страшного, если ваша рука немного наклонена — это совершенно не влияет на процесс.

Медь и ее сплавы можно сверлить под углом 121-129o. Из-за их высокой пластичности им требуется большая режущая кромка. В противном случае металл будет поцарапан, и процесс будет не столь эффективным. Алюминиевые сплавы еще более вязкие и требуют наклона 140o.

Кстати, для более активного шлифования лучше использовать шлифовальные круги с алмазной крошкой.

Неправильный угол приводит к:

- Сильному нагреву. А это уже чревато отпуском режущих частей и падению твердости.

- Неровному отверстию. Металл будет не срезаться, а соскребаться. Из-за этого отверстие будет не круглым, а граненым.

- Заклиниванию. Например, если угол будет слишком большим, сверло начнет вязнуть вязнуть в стали. Придется его вытаскивать и заново смазывать СОЖем.

Полезные рекомендации к самодельным «станками»

Устройство для заточки сверл по металлу своими руками уже обсуждалось.

Вместо заключения мы перечислим несколько советов, которые облегчат эту процедуру:

- Лучше потратить лишний час на подгонку. Изготовляя станок для заточки сверл своими руками, не стоит спешить и вывести угол правильно.

- Лучше сделать минимум разборных деталей. Все соединения нужно проварить хотя бы ММА сваркой. Так она не будет сбиваться. В редких случаях допускаются болтовые соединения, если нагрузке узел поддаваться не будет.

- Учитывайте виды заточки. Не стоит нарушать форму профиля кромки, заданную производителем.

- Всегда работайте в защите. Обязательно использовать перчатки и очки. В процессе приспособу может повести в сторону, от чего рука коснется быстровращающегося диска. Также рекомендуются очки, так как часть направляющей может отлететь и попасть в глаз.

Как устроено сверло

Чтобы правильно обновить рабочую зону, необходимо понимать компоненты сверла

- рабочая часть, создается за счет сведения канавки и задних элементов;

- фронтальный элемент под рабочей частью;

- свод между частями сзади;

В процессе эксплуатации больше всего изнашиваются наконечник сверла, дуга и боковые стороны в задней части сверла. Поэтому ремонт сверла производится путем рихтовки поверхностей, прилегающих к наконечнику на задней части и дуге сверла.

Однако здесь есть некоторые тонкости: Для того чтобы обновить поверхность сверла и получить чистую дугу, углы шлифовки должны соответствовать параметрам самого сверла.

Соблюдение этих стандартов обеспечивает первое выравнивание рабочей части сверла относительно заготовки, и именно это дает нам наибольшую пользу от инструмента. Угол наклона острия сверла определяет длину рабочей части инструмента. Если угол правильный, лом легко входит и выходит из сверла. Однако если угол слишком крутой, площадь поверхности снимаемой полосы увеличивается, канавка забивается стружкой, и ее невозможно удалить из отверстия. Если угол слишком тупой, то инструмент бесполезен.

Сверла различаются по используемому сырью и диаметру. Параметры сверла зависят от ориентации материала. Сверла по металлу лучше всего использовать в домашних условиях.

Каждое сверло имеет две плоские поверхности на задней стороне, которые образуют конус на конце инструмента, и пару режущих кромок. Когда вы ставите сверло на плоскость, режущие кромки соприкасаются, и деталь, находящаяся сзади, располагается от них. Она располагается под определенным углом, называемым «задним свесом». Задний угол должен составлять около 0,2 мм на оборот.

Правильный угол заточки, способы работы

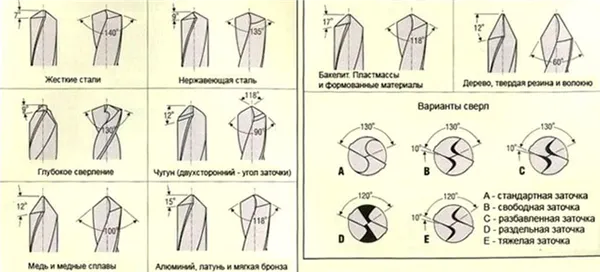

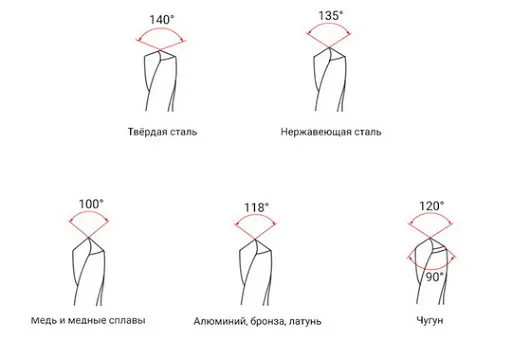

Для разных материалов используется разный угол заточки.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Для заточки сверла используется заточной станок, использование точильного камня или шлифовального полотна для этого не подходит. Для этой работы необходим абразивный круг, который вращается не менее 1 400 раз в минуту. Абразив следует выбирать с мелкой зернистостью.

При перегреве сверла металл теряет свои свойства, поэтому важно держать сверло в шлифовальной машине только короткое время, не более 4 секунд. Чтобы не повредить сверло, регулярно охлаждайте его в воде.

Сначала выберите способ заточки рабочей части инструмента. Вот они:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

В этой статье мы рассмотрим наиболее распространенные способы заточки сверл, такие как плоская плоскость и конус.

Сначала затачивается рабочая кромка. Снимается небольшой слой, чтобы не было видно неровностей поверхности. Для вмятин до 3 мм сверло укорачивается на такую же величину.

При работе обращайте внимание на симметричность рабочей кромки и выравнивание наковальни. Обычно расстояние между рабочей кромкой

Сверла до 3,5 мм шлифуются по методу 1. Когда спинка сформирована правильно, ее подводят к абразиву под углом двадцать пять — тридцать градусов.

Не вращайте сверло и не меняйте угол обработки. В противном случае кромка не будет идеально ровной. Кроме того, при вращении сверла часть материала кромки может быть сорвана.

Поскольку затачиваемое сверло имеет небольшой диаметр, его можно заточить за одну операцию и оно не перегреется.

Посмотрите на кончик сверла — сходящиеся плоскости должны находиться под одинаковым углом обработки.

Проверьте угол по эталону. Если с первой попытки работа не удалась, режущую кромку следует не выпрямлять, а переточить.

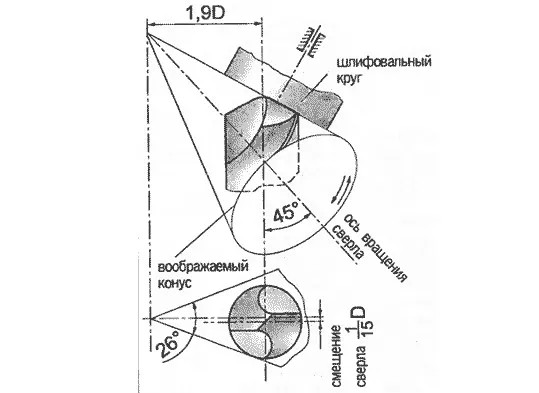

Метод конусной обработки сильно отличается от описанного выше метода обработки в одной плоскости. Инструмент держат обеими руками, и когда рабочая кромка касается шлифовальной поверхности, сверло начинает вращаться на спине и образует конус.

При использовании этого метода инструмент не следует отводить от абразива. Каждый подход начинается с рабочей кромки и заканчивается полным вращением, пока не будет закончена спинка.

После каждого этапа обработки проверяйте углы сверла по стандарту.

Большие сверла не следует обрабатывать плоско, так как это приведет к перегреву сверла и не позволит удалить пыль из отверстия.

Немного о ремонте сверл по бетону

Приведенные выше методы заточки сверл можно применять также к сверлам по дереву и металлу. Однако не исключено, что инновационное сверло может сломаться. Признаки поломки те же, что и у сверл по металлу — они начинают шипеть, хуже сверлить, сильно нагреваются и издают ужасный молотковый шум. Заточка твердосплавного сверла осуществляется по тем же принципам, что и заточка сверл по металлу, но есть некоторые особенности, которые необходимо учитывать.

Во-первых, измерьте высоту режущей поверхности сверла. Затачивайте сверло только в том случае, если его высота составляет не менее 8-10 мм. Меньшая рабочая высота не даст хорошего результата — покупайте новый инструмент. Для следующего шага приобретите алмазный шлифовальный круг. В этом случае специальный наконечник помпадиевого сверла не выдержит критически высоких температур. Чтобы не повредить сверло, фрезеровать его следует на низкой скорости.

При заточке победитового инструмента в соответствии с правилами, в первую очередь должны быть обработаны боковые кромки режущего инструмента. При работе с бетоном их затачивают в первую очередь. Помните, что кончики должны быть повернуты под углом девяносто градусов. Во-вторых, следует обработать режущие кромки до связки. Если рельеф уже износился до стали, нужно заточить переднюю часть сверла.

При заточке кобальтовых сверл охлаждайте их водой или машинным маслом, чтобы избежать перегрева инструмента.

При заточке сверл из КНБ важно соблюдать симметрию режущих кромок. Важно, чтобы режущие кромки были одинакового размера. Если центр шпинделя находится не посередине, это может повлиять на производительность сверла, не говоря уже о том, что отверстия будут рваными. Важно: Чем острее угол на кончике, тем тверже материал режущей кромки. Рекомендуемый угол заточки для победитовых наконечников составляет 170 градусов.

Чтобы работать со сверлами, нужно знать, как обрабатывать скалку. На шлифовальном станке трудно добиться необходимой заточки. По этой причине необходимо придерживаться следующей процедуры: Поверхности скачка и спинки должны быть помещены на край круга на медленной скорости. Инструмент вступает в контакт со шлифовальным станком на короткое время. Затем его отводят в сторону, поворачивают на 180 градусов и снова прижимают к абразиву. После нагрева металла сверло необходимо погрузить в воду, иначе инструмент потеряет свои свойства.

По окончании заточки проверьте, насколько симметричной получилась заточка. Для этого можно провести следующий тест. Заточенное сверло помещают в дрель и прижимают фломастер к заточенному краю. Дрель работает на низкой скорости, и на сверло наносится линия разметки. Если одна сторона разметочной линии длиннее другой, ее необходимо заточить.