Поведение материала зависит не только от содержания углерода, но и от комплекса физических и химических свойств. На основе этих свойств можно охарактеризовать функциональные параметры. Все эти значения сведены в таблицы и справочники, поэтому задача обычно сводится к определению основных параметров и выбору технического решения.

Всё об углеродистой стали – от состава до применения

Сталь лежит в основе всего материаловедения. Она успешно используется для решения большинства инженерных задач. В распоряжении инженеров огромный выбор — от простейшей конструкционной стали до хромоникелевой нержавеющей стали, которую можно использовать на открытых пространствах.

Наибольшего внимания заслуживают углеродистые стали и их марки. Они не содержат значительных легирующих добавок и поэтому состоят только из железа и углерода. Чтобы лучше узнать углеродистые стали, необходимо понять основы поведения всех сплавов категории «железо» и то, от чего зависят их эксплуатационные характеристики.

- Всё об углеродистой стали – от состава до применения

- Классификация и марки

- По химическому составу

- По области применения

- Свойства углеродистых сталей

- Прочностные характеристики

- Коррозионная стойкость

- Износостойкость

- Стойкость к воздействию температур

- Технологичность в обработке

- Применение углеродистых сталей

- Производство деталей машин

- Производство инструмента

- Производство крепежа

- Заключение

Классификация и марки

Только несколько уникальных промышленных материалов имеют собственное имя, либо в честь их изобретателей, либо за какие-то особые свойства. Остальные обходятся фирменным названием, которое кодирует некоторую основную информацию. Марку можно сравнить с сортом, состав и структура которого строго определены и неизменны.

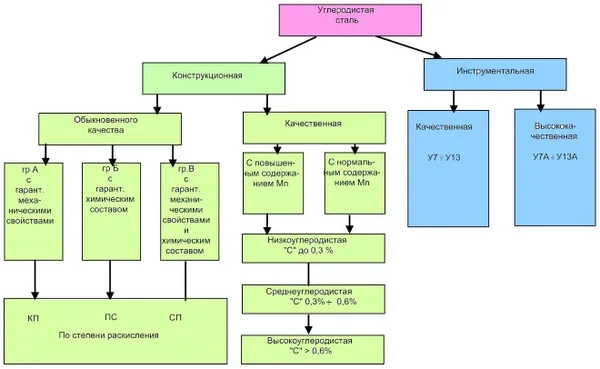

Традиционно все углеродистые стали делятся на различные категории по двум параметрам: химическому составу материала или его функциональному назначению. Кроме того, в первой классификации при оценке эксплуатационных свойств соседние марки могут быть равноценными.

По химическому составу

Наиболее важным параметром, который необходимо учитывать для любой марки стали, является содержание углерода. Существует три типа:

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2.

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6.

58, 60, 65, 70, 75, 80, 85, Y9, Y12, Y13

Низкоуглеродистые стали предназначены в основном для сварки — низкое содержание углерода делает их очень пластичными при любом процессе сварки, они не склонны к образованию дефектов и трещин и легко поддаются механической обработке и гибке. В целом, они пластичны и имеют низкую прочность.

Термическое упрочнение (закалка, закалка) не оказывает заметного влияния на прочность или твердость. С другой стороны, низкое содержание углерода позволяет проводить особый вид химико-термической обработки материала — карбонизацию. Поверхностные слои пропитываются углеродом из внешнего источника, после чего происходит совершенно иная реакция закалки. Твердость поверхности зашкаливает, а сердцевина остается мягкой и может выполнять функцию поглотителя напряжений.

Среднеуглеродистые стали являются наиболее распространенными и популярными благодаря своей «средней» твердости и гибкости. Они не имеют недостатков других предельных марок и обладают собственными преимуществами.

В частности, эти стали стабильно и безопасно реагируют на закалку и достигают требуемой прочности и твердости без дополнительных ухищрений. Однако сваривать их следует с осторожностью — повышенная доза углерода может привести к образованию трещин, если шов кристаллизуется.

Их используют для деталей машин и механизмов, которые постоянно подвергаются рабочим нагрузкам. К ним относятся различные шестерни, рычаги, колеса, шкивы, валы и оси. Углеродистые стали всегда дешевле, чем все легированные стали, поэтому предпочтительны марки со средним содержанием углерода, если конечный продукт не подвержен коррозии, нагреву или охлаждению. Примером использования таких сплавов является тяжелая работа в нормальных условиях.

Стали с высоким содержанием углерода вообще не рекомендуется использовать для сварки: Они очень восприимчивы к растрескиванию, расслоению и остаточным напряжениям в зоне сварки. Из-за высокого содержания углерода они лучше других сталей реагируют на закалку. В результате получается очень высокая твердость и прочность, вплоть до пружинных свойств.

Такие марки используются для производства деталей специальных машин, пружин различной конфигурации (плоских, витых, тарельчатых), режущего инструмента и замков.

По области применения

Благодаря своему химическому составу, «спектр задач» каждой марки уже предопределен, как и диапазон, в котором она может быть наиболее эффективно использована. По этой причине все углеродистые стали делятся на три категории в зависимости от области их применения:

Свойства углеродистых сталей

При рассмотрении конкретной марки инженера интересует не химический состав как таковой, а как прямое указание на возможные физико-механические свойства. Они, в свою очередь, отражают спектр функций, которыми характеризуется материал.

Учитывая эту взаимосвязь, можно сказать, что каждая марка углеродистой стали уникальна, поскольку имеет свои собственные характеристики.

Прочностные характеристики

Первым параметром, который необходимо учитывать при проектировании конструкции, является способность материала выдерживать оказываемые на него нагрузки. Это комплексная характеристика, включающая в себя прочность:

- предел прочности — размер силовой нагрузки, при которой металл разрушается;

- предел текучести — размер силовой нагрузки, при которой металл начинает деформироваться;

- ударная вязкость — способность сопротивляться внезапным силовым воздействиям;

- относительное удлинение при разрыве — насколько металл будет удлиняться перед тем, как окончательно «порваться» под действием радикальной силовой нагрузки, превышающей предел прочности;

- твердость — способность сопротивляться внедрению иного твердого тела.

Все эти параметры тесно взаимосвязаны. Все эти параметры тесно взаимосвязаны, и, оценив их, можно легко предсказать поведение материала в процессе эксплуатации.

Связь между отдельными механическими свойствами сплава не всегда прямая. Например, предел прочности при растяжении всегда в 1,7-2,2 раза больше предела текучести. И наоборот, чем выше предел текучести сплава, тем меньше значение удлинения при разрыве.

Механические свойства углеродистых сталей возрастают с увеличением содержания углерода. Этот элемент вносит значительный вклад во все свойства сплава.

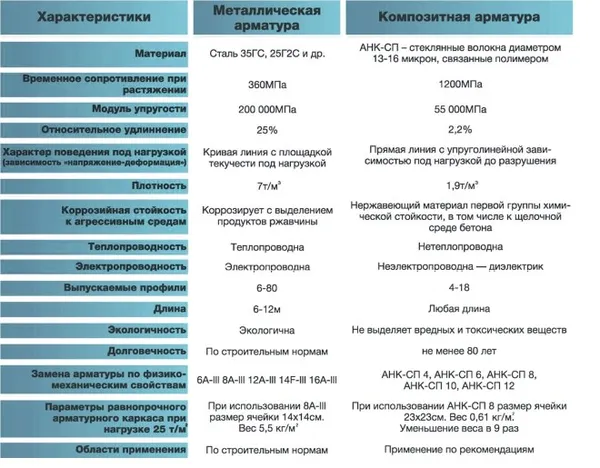

В таблице ниже приведены ориентировочные значения для различных классов стали в «сыром состоянии».

Что относится к углеродистой стали

- кремний до 1%;

- марганец до 1%;

- сера до 0,05%;

- фосфор до 0,06%.

Для производства углеродистой стали используются лом и чугун, а для производства углеродистой стали могут применяться следующие процессы:

- мартеновские установки;

- конверторные плавильные печи;

- электрические плавильные печи.

Углеродистые стали различных типов производятся путем плавки в открытых печах. Сырье засыпается в плавильные камеры и расплавляется при высоких температурах.

В конвертерных печах сырье подвергается дополнительной обработке кислородом во время плавки. Для превращения примесей в шлак используется негашеная известь.

В электроплавильных печах сталь не окисляется, что снижает содержание водорода в конечном сплаве и тем самым повышает чистоту стали.

Классификация по количеству углерода

Классификация углеродистых сталей по содержанию углерода зависит от процентного содержания С в сплаве:

- низкоуглеродистая сталь (до 0,25% углерода);

- среднеуглеродиста (от 0,2 до 0,6% углерода);

- высокоуглеродистая (от 0,6 до 2% углерода).

Процентное содержание углерода в сплаве определяет свойства металла, такие как сопротивление деформации, устойчивость к высоким нагрузкам, прочность, пластичность и т.д.

Классификация по качеству

Классификация качества углеродистых сталей определяет наличие в составе примесей серы и фосфора. Эти химические элементы делают сплавы хрупкими (сера) и хладноломкими (фосфор). Выделяют следующие качественные категории:

- обыкновенное качество (применяется маркировка Ст, содержание фосфора и серы до 0,05%);

- качественная (серы и фосфора до 0,035%, маркировка «Сталь»);

- высококачественная (серы и фосфора до 0,025%, маркировка А);

- особовысококачественная (содержание серы и фосфора до 0,015%, маркировка Ш).

Классификация по степени раскисления

На классификацию углеродистых сталей на различные типы влияет, в частности, такой параметр, как степень окисления. В зависимости от этого параметра сплавы углеродистой стали делятся на спокойные, полуспокойные и кипящие сплавы.

Мягкие стали имеют более однородную внутреннюю структуру и раскисляются путем добавления в расплав бикарбоната кремния, ферромарганца и алюминия. Поскольку эти сплавы полностью окисляются в печи, они не содержат оксида железа. Остаточный алюминий, который препятствует росту зерен, придает этим сталям мелкозернистую структуру. Сочетание мелкозернистой структуры и почти полного отсутствия растворенных газов позволяет получить качественный металл, из которого можно изготавливать самые ответственные детали и конструкции. Помимо всех своих преимуществ, низкоуглеродистые стальные сплавы имеют один существенный недостаток: они достаточно дороги в производстве.

Структура стального прутка зависит от степени окисления.

Менее дорогими, но и менее качественными являются кипящие углеродистые сплавы, которые выплавляются с минимальным количеством специальных добавок. Поскольку процесс окисления в печи еще не завершен, во внутренней структуре такой стали присутствуют растворенные газы, которые негативно влияют на свойства металла. Например, азот, присутствующий в таких сталях, ухудшает свариваемость и приводит к образованию трещин в сварном шве. Прогрессирующее сжижение в микроструктуре этих стальных сплавов приводит к тому, что изготовленный из них металлопрокат проявляет неоднородность как по микроструктуре, так и по механическим свойствам.

Полужидкие стали имеют промежуточный уровень как по свойствам, так и по степени окисления. Перед заливкой в форму в сталь добавляют небольшое количество раскислителя, так что металл затвердевает почти без кипения, но газообразование продолжается. В результате получается отливка, структура которой содержит меньше газовых пузырьков, чем кипящая сталь. Эти внутренние поры почти полностью свариваются при последующей прокатке металла. Большинство полукипящих углеродистых сталей используются в качестве конструкционных материалов.

Вы можете ознакомиться со всеми требованиями ГОСТа к углеродистой стали, скачав этот документ в формате PDF по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Качество Скачать

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что влияет не только на метод производства, но и на качественные характеристики. Например, различают

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Легированные стали нормального качества выплавляются в открытых печах и затем формуются в прутки большого размера. Плавильное оборудование, используемое для производства этих сталей, включает кислородные конвертеры. По сравнению с нержавеющими сталями, эти стали могут иметь более высокий уровень содержания вредных примесей, что влияет как на стоимость производства, так и на свойства.

После полного формирования и затвердевания прутки подвергаются дальнейшей прокатке, которая может быть горячей или холодной. Горячая прокатка используется для производства профилей, плит и листов, а также широких металлических полос. Холодная прокатка используется для производства тонких листов.

На современных металлургических заводах для производства высококачественных сплавов используются электродуговые печи.

Для производства высококачественных и высококачественных углеродистых сталей могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование — электродуговые печи. ГОСТ предъявляет очень жесткие требования к химическому составу этих сталей и к наличию в их структуре вредных и неметаллических примесей. Высококачественная сталь, например, не должна содержать более 0,04% серы и не более 0,035% фосфора. Высококачественные и дорогостоящие стальные сплавы характеризуются высокой степенью структурной чистоты из-за строгих требований к процессу их производства и свойствам.

Область применения

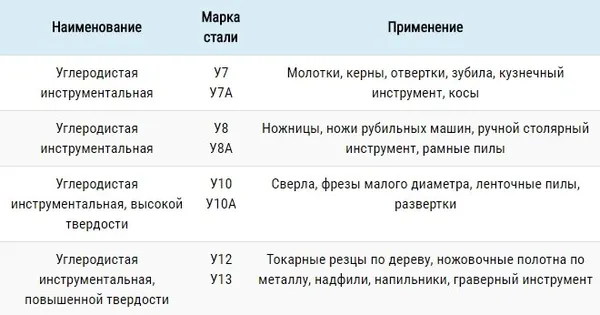

Как уже упоминалось выше, сплавы углеродистой стали делятся на две большие категории в зависимости от их основного назначения: Сплавы для инструментальной стали и конструкционные сплавы. Сплавы инструментальной стали с содержанием углерода 0,65-1,32%, как следует из их названия, используются для производства инструментов различного назначения. Для улучшения механических свойств инструментов легко применяется технологический процесс закалки углеродистой стали.

Области применения углеродистых инструментальных сталей

Конструкционные стальные сплавы широко применяются в современной промышленности. Из них изготавливают компоненты оборудования различного назначения, механические и конструкционные элементы, крепеж и многое другое. В частности, такой популярный продукт, как проволока из углеродистой стали, изготавливается именно из конструкционной стали

Проволока из углеродистой стали используется не только в бытовых целях, для производства крепежа и в строительной отрасли, но и для производства таких ответственных компонентов, как пружины. После карбонизации конструкционные углеродистые сплавы могут успешно использоваться для производства деталей, которые подвергаются сильному износу поверхности и высоким динамическим нагрузкам в процессе эксплуатации.

Конечно, углеродистые сплавы не обладают многими свойствами легированных сталей (особенно нержавеющих), но их свойств достаточно для обеспечения качества и надежности изготовленных из них деталей и конструкций.

Маркировка

Для обозначения углеродистых сталей обыкновенного качества используются буквы St, за которыми следует цифра, указывающая на содержание углерода. Одно число обозначает количество, увеличенное в 10 раз, а два числа — в 100 раз. Если необходимо гарантировать механический состав сплава, то перед названием ставят букву В, а перед буквой В добавляют химический состав.

В конце названия двумя буквами указывается степень окисления: ps для полукремниевых сплавов и kp для кипящих сплавов. Для покоящихся металлов это не указывается. Повышенное содержание марганца в структуре изделия обозначается буквой G.

При обозначении высокосортных углеродистых сталей, используемых для изготовления инструментов, используется буква U, рядом с которой указывается число, обозначающее процентное содержание углерода в 10-кратном количестве, будь то двузначное или однозначное число. Чтобы отличить сплавы более высокого класса, к обозначению инструментальной стали добавляется буква A.

Примеры обозначений углеродистой стали: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Производство

Металлические сплавы производятся в металлургической промышленности. Конкретный процесс производства углеродистой стали заключается в обработке кусков железа для уменьшения содержания серы и фосфорных соединений, а также углерода до необходимой концентрации. Различные методы окисления, используемые для удаления углерода, позволяют различать разные типы выплавки.

Кислородно-конвертерный способ

В основе технологии лежал бессемеровский процесс, при котором жидкое железо раздувается воздухом. В этом процессе углерод окислялся и удалялся из сплава, а затем железные слитки постепенно превращались в сталь. Производительность этой технологии высока, но в металле остаются сера и фосфор. Кроме того, углеродистая сталь насыщается газами, в том числе азотом. Это повышает прочность, но пластичность снижается, сталь становится более восприимчивой к старению и богатой неметаллическими элементами.

Учитывая низкое качество стали, полученной бессемеровским процессом, этот процесс в настоящее время больше не используется. На смену ему пришел кислородно-конвертерный процесс, который отличается тем, что при продувке жидкого чугуна вместо воздуха используется чистый кислород. Благодаря применению определенных технических условий во время процесса продувки, количество азота и других вредных примесей было значительно снижено. В результате углеродистая сталь, полученная кислородно-конвертерным способом, по качеству близка к сплавам, переплавленным в мартеновских печах.

Технико-экономические показатели конвертерного процесса подтверждают целесообразность применения этого способа плавки и позволяют заменить устаревшие методы выплавки стали.

Мартеновский метод

Особенностью процесса производства углеродистой стали является сжигание углерода из сплавов железа не только с помощью воздуха, но и с добавлением железных руд и ржавых металлических изделий. Этот процесс обычно осуществляется в печах, в которые подается нагретый воздух и топливный газ.

Эти плавильные ванны очень большие и могут вмещать до 500 тонн расплавленного металла. Температура поддерживается на уровне 1700 ºC, и углерод сгорает в различных фазах. Во-первых, за счет избытка кислорода в продуктах сгорания, а во-вторых, когда над расплавленным металлом образуется шлак, за счет оксидов железа. В результате их взаимодействия образуется шлак из фосфатов и силикатов, который затем удаляется и придает стали желаемые качественные свойства.

Плавка стали в подовой печи занимает около 7 часов. Таким образом, желаемый состав сплава можно регулировать путем добавления различных руд или лома. С помощью этого процесса уже давно производится углеродистая сталь. В настоящее время такие печи существуют в бывшем Советском Союзе и в Индии.

Электротермический способ

Высококачественная сталь может быть получена с минимальным количеством вредных примесей путем плавки в электродуговых вакуумных или индукционных печах. Благодаря улучшенным свойствам электростали можно получать жаропрочные и инструментальные сплавы. Процесс превращения сырья в углеродистую сталь происходит в вакууме, поэтому качество получаемых заготовок выше, чем в ранее описанных процессах.

Стоимость такой обработки металлов дороже, поэтому данный метод используется при технологической необходимости в высококачественной продукции. Для более дешевого технологического процесса используется специальный ковш, который нагревается в вакуумной емкости.

Применение

Благодаря своим свойствам углеродистая сталь нашла широкое применение в различных отраслях народного хозяйства, особенно в машиностроении. Использование в проектных расчетах ее несущей способности и высокого предела усталости позволяет изготавливать из углеродистой стали ответственные детали машин, такие как маховики, редукторы, корпуса шатунов, коленчатые валы, поршни насосов, технологическое оборудование для деревообрабатывающей и легкой промышленности.

Высокоуглеродистые стали с повышенным содержанием марганца используются для изготовления таких деталей, как пружины, отводы и аналогичные узлы, требующие гибкости сплава. Высокоуглеродистые инструментальные сплавы широко применяются при изготовлении металлообрабатывающего инструмента: Фрезы, сверла, фрезы.

Использование низко- и среднеуглеродистых сталей находит применение в строительстве металлических конструкций и инженерных коммуникаций. Специальные прокатные станы на металлургических заводах производят разнообразные профили, которые пользуются постоянным спросом:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Листовой прокат широко используется во всех отраслях промышленности и различается по размерам, качеству и толщине производимой продукции.

Особые свойства углеродистых сталей используются в самых разных отраслях промышленности. Знание особых отличий тех или иных сплавов позволяет грамотно и технологично применить нужный материал в нужном месте.

Цветовая маркировка

Цветовая маркировка нестираема: качество углеродистой стали и степень окисления не имеют значения. По договоренности сплав не имеет цветовой маркировки.

Цветовая маркировка облегчает идентификацию качества стали:

Процентное содержание углерода указано в начале. Для группы А количество вещества указывается в процентах, а для групп В, С — в десятых долях. Иногда производители добавляют после цифр букву G, чтобы указать высокое содержание марганца.

Для марки St также используется отдельная цветовая кодировка:

Белый (высокая пластичность при холодной прокатке).

Желтый + белый (высокая пластичность при высокотемпературной прокатке и горячей ковке).

Коричневый + белый (критические компоненты — муфты, пружины, рессоры).

Свойства

При поиске марок стали инженеры обращают внимание на химический состав стали, а также на ее физико-механические свойства: Они дают информацию о полном спектре характерных функций. Каждая марка характеризуется рядом уникальных особенностей.

Прочностные характеристики

Наиболее важным критерием при строительстве зданий является способность выдерживать большие нагрузки. Прочностные характеристики определяются следующими значениями:

- Удлинение при разрыве. Будет ли он удлиняться (и если да, то насколько), прежде чем порваться в результате повышенной силовой нагрузки, – той, что превышает предел его прочности.

- Предел прочности. Степень нагрузки, достаточной для разрушения.

- Предел текучести. Степень силовой нагрузки, достаточной для деформации.

- Твердость. Способность металла к сопротивлению внедрения твердого инородного предмета.

- Ударная вязкость. Умение сопротивляться непреднамеренным силовым воздействиям.

Значения взаимосвязаны: Оценивая каждое отдельное значение и их совокупность, можно оценить, как поведет себя материал в эксплуатации. Механические свойства стали возрастают с увеличением содержания углерода: предел прочности при растяжении увеличивается, как и предел текучести. И наоборот, удлинение при разрыве обратно пропорционально содержанию углерода. Можно изменить первоначальные свойства стали путем термической обработки.

Одним из наиболее недооцененных аспектов механических свойств стали является ее ударная вязкость с надрезом. Этот параметр показывает, какое количество энергии необходимо приложить для удара по данному куску стали. По сравнению с пределом вязкости, этот критерий указывает на внезапный удар, а не на постоянную нагрузку.

Стойкость к коррозии

Окисление и коррозия являются слабыми местами материала. Он плохо реагирует на контакт с насыщенным паром, воздухом и водой. Дополнительные компоненты, которые сами не боятся воды (цинк, никель, молибден, хром, титан или медь), помогают повысить устойчивость стали к коррозии. Однако, поскольку углеродистые сплавы содержат мало примесей, они все равно подвержены коррозии.

Фосфатирование и методы химического окисления могут помочь повысить устойчивость к ржавлению. Иногда также используются защитные покрытия, такие как кадмирование, никелирование, грунтовка, цинкование и хромирование.

Устойчивость к износу

Поскольку стальные детали вступают в контакт с газами, жидкостями и другими деталями, износостойкость является очень важным свойством. Чтобы повысить износостойкость стали, увеличивают твердость ее поверхностного слоя и сглаживают все неровности. В этом может помочь термическая обработка и шлифовка до блеска.

Устойчивость к перепадам температур

Углеродистая сталь выдерживает большие перепады температур, о т-100 до +350 градусов Цельсия: при более низких или более высоких температурах металл становится хрупким. Этот показатель аналогичен коррозионной стойкости. Легирующие элементы (Si, Mn и Mo) могут повысить устойчивость к охлаждению и нагреву, но они должны присутствовать в больших количествах, что необычно для этого типа стали.

Технологичность

Обрабатываемость стали определяет легкость ее промышленной обработки. Она считается очень обрабатываемой: с ее помощью можно реализовать любое промышленное применение. Основные качества этого сплава воспринимаются:

Область применения углеродистых сталей

Благодаря своим свойствам углеродистые стали используются в различных отраслях народного хозяйства. Однако прежде чем изготовить деталь, ее проверяют, в каких условиях она пригодна.

Кольцевые и распорные втулки, планки, крышки, заклепки, крышки, вкладыши подшипников и маховики изготавливаются из низкоуглеродистых марок. Из этого сплава изготавливают корпусные детали и рамные конструкции: Низкая прочность стали компенсирует ее устойчивость к сварочным процессам.

Сталь со средним содержанием углерода также подходит для деталей, подвергающихся высоким нагрузкам. Валы, оси, шестерни, цилиндры и рычаги. Технологический процесс включает в себя изготовление деталей, механическую обработку, термообработку и дробеструйную обработку.

Высокоуглеродистая сталь имеет высокое содержание марганца и используется редко. Это сплав, который трудно поддается механической обработке и практически невозможно отремонтировать в случае дефекта. Она используется для компонентов, которые должны быть прочными и долговечными: Пружины, рессоры и втулки.

Инструментальные марки не зря носят свое название: они используются для изготовления инструментов. Это напильники и отвертки, гаечные ключи и кабелерезы, плоскогубцы, ножовки, секаторы, топоры и сверла. Инструментальная сталь чувствительна к нагреву, поэтому ее нельзя использовать при температуре выше 300 градусов Цельсия.

Этот металл также используется для изготовления крепежа (штифтов, винтов и болтов). В зависимости от качества стали они могут подвергаться или не подвергаться термической обработке. Используются процессы горячей и холодной ковки.

Одним из наиболее эффективных методов разделения заготовки на составные части является лазерная обработка углеродистой стали. Она используется в аэрокосмической, автомобильной, нефтеперерабатывающей, машиностроительной и рекламной промышленности. К преимуществам этой технологии относятся:

- Высокий КПД. Автоматизация технологического процесса при оптимальной скорости реза сводит к минимуму требования к обработке готовых элементов.

- Скорость реза — 2,5 метра в минуту. Для раскройки листа будет достаточно одного производственного цикла.

- Минимальное количество отходов за счет миллиметровой толщины реза.

- Возможность создавать детали любой конфигурации.

- Нет брака и деформаций. Отсутствие человеческого фактора и точечный нагрев материала позволяют создавать качественные заготовки.

Зная особые свойства углеродистых сталей, их можно смело использовать в различных отраслях народного хозяйства. Чтобы знать основную информацию о металле, достаточно знать основные обозначения, тогда легко расшифровать каждый сорт. Во всех остальных случаях можно воспользоваться подробной таблицей.

Характеристики легированной стали

Для легирования используются металлы, способные образовывать устойчивые соединения с железом и углеродом. Под воздействием температуры из карбидов, интерметаллидов и дисперсных частиц образуется сложная сеть кристаллических решеток. С уменьшением содержания углерода хром, никель, марганец и другие элементы образуют каркас структуры, а карбидные соединения смещаются к границам зерен. Активное железо находится в связанном состоянии и не может реагировать с коррозионными веществами.

Легированные стали классифицируются в зависимости от количества содержащихся в них добавок:

- Низколегированные — до 2,5%;

- Среднелегированные — 2,5-10%;

- Высоколегированные — выше 10%.

И они различаются по назначению:

- Инструментальные — применяют в производстве измерительных и режущих инструментов, штамповой оснастки;

- Конструкционные — для изготовления агрегатов и механизмов, корпусов автомобилей и оборудования, конструкций;

- Специальные — коррозионно-стойкие, жаростойкие, жаропрочные и др.

Для обозначения категорий введена буквенно-цифровая система. Легирующие элементы обозначаются русскими буквами. Большинство сплавов содержат не более 1 процента углерода, но эта характеристика является одной из самых важных, поэтому она упоминается в принципе маркировки в процентах. Числовые значения, округленные до единиц, опускаются.

Буква А в конце указывает на то, что это высококачественная сталь.

Если содержание углерода составляет 1% или более, первая цифра опускается, например, CVG, CVSG, ShC15CG. Некоторые группы указываются перед маркировкой. Сплавы, производимые одной компанией, имеют свои собственные обозначения, например, ЭИ417 (Электросталь), BS 116-ИД (Челябинская сталь), ВНС-65 ВИЭСМ).

Разработано более тысячи легированных сталей с различными уникальными свойствами: хладоломкость, стойкость к кислотам и щелочам, стойкость к кавитационным нагрузкам. Они обладают меньшей теплопроводностью и твердостью, чем углеродистые стали. При термической обработке, включая сварку, необходимо учитывать свойства всех металлов, входящих в состав.

Характеристики углеродистой стали

Свойства сплавов зависят от степени обработки. На первых этапах железная руда окисляется, а оксид железа восстанавливается до металла. В зависимости от количества атмосферных газов, оставшихся в расплаве, образуются классы:

В зависимости от наличия вредных примесей определяется качество:

Поскольку твердость и одновременно ударная вязкость зависят от содержания углерода, производится следующая классификация сталей:

● Низкоуглеродистые — до 0,25%,

Высокоуглеродистые стали — свыше 0,6%.

Существует разбивка по областям применения:

● Конструкционная сталь — большая группа, включающая различные виды: Строительная, автомобильная, термообработанная, высокопрочная и т.д. Маркировка начинается с сотых долей процента углерода: от 08 до 85. При увеличении содержания марганца в конце добавляется G.

Инструментальные стали используются для инструментов, которые не подвергаются нагреву: зубила, молотки и топоры. Эта группа сталей называется качественной сталью и обозначается буквой U в начале; более качественные стали дополнительно обозначаются буквой A в конце.

Сталь общего назначения — дешевые сплавы для изготовления труб, прутков, воздуховодов, поковок и отливок. Существует несколько подгрупп. К группе А относятся стали со стабильными механическими свойствами (Ст1кн, Ст6сп), первая буква не пишется. Группа B имеет регулируемый химический состав (BSt4sp, BSt6ps), а группа C — фиксированный состав и стабильные свойства (VSt3sp, VSt5).

Углеродистые стали предназначены для изготовления тяжелонагруженных деталей и конструкций: рельсов, валов, прутков, валов, пружин, деталей турбин. Они хорошо поддаются сварке, резке и ковке, но требуют защиты от коррозии.

Разница между легированной и углеродистой сталью

Различия в химическом составе определяют свойства материалов.

Легированные стали характеризуются устойчивостью к коррозии.

В зависимости от элементов, связанных с железом, их можно использовать в морской воде и кислой среде, даже при высоких температурах, но они не являются ударопрочными и имеют низкую несущую способность. Производство сплавов и готовых изделий требует десятков сложных процессов.

Углеродистые стали без антикоррозийных покрытий подвержены быстрому разрушению.

Области их применения: Все металлоемкие отрасли промышленности. Экономичность, связанная с высоким расходом сырья, коррелирует с легкостью