Диаметр заготовок очень большой и может составлять от 0,5 см до 10 см при длине заготовки от 2,5 м до 12,5 м.

Урок 17 (вариант А) Назначение и устройство токарно-винторезного станка

Вариант А: Технология обработки конструкционных материалов.

Тема занятия. Назначение и устройство режущего станка.

Тип обучения. Комбинация двух типов.

Цели урока: Организовать деятельность учащихся по ознакомлению со школьным токарным станком ТВ-6 (ТВ-7 или др.) и винторезным станком; научить понимать назначение всех узлов станка, различать инструменты для точения (резцы) в зависимости от назначения.

Материальные технологии Технологии обработки конструкционных материалов §22. Назначение токарно-винторезного станка

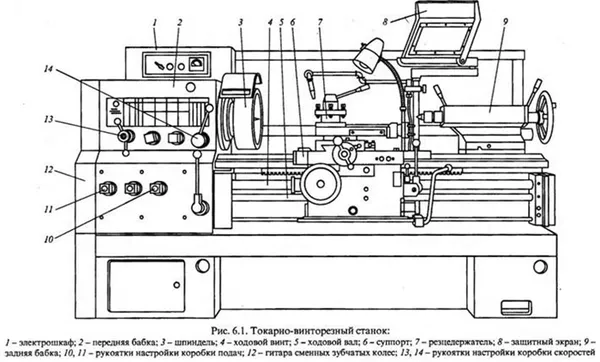

Устройство токарно-винторезного станка ТВ-6

В школьных лабораториях в учебных целях используются токарно-винторезные станки, предназначенные для обработки тел вращения (валов, втулок, дисков и т.д.), нарезания резьбы и сверления осевых отверстий. На этих станках можно обрабатывать металлы и искусственные материалы, например, пластмассы.

Максимальный диаметр обрабатываемого прутка составляет 12 мм, максимальный диаметр заготовки, размещаемой на станине, — 200 мм, максимальная длина точения — 300 мм.

Как и любой другой технологический станок (сверлильный, токарный и т.д.), токарно-винторезный станок состоит из электродвигателя, приводного механизма, рабочего органа (шпинделя) и системы управления.

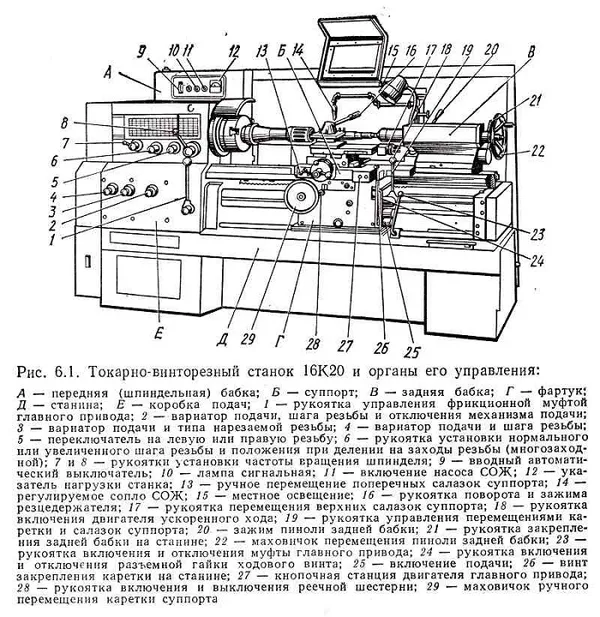

На рисунке 71 показан общий вид токарно-винторезного станка ТВ-6. Основой станка является станина, установленная на двух тумбах. Электродвигатель расположен на левом блоке. Бабка, задняя бабка и суппорт установлены на станине.

Рисунок 71. Станок для резки корпусов ТВ-6: 1,2 — ручки для изменения скорости привода; 3 — ручка для изменения механизма гитары; 4,5 — ручки для изменения скорости вращения шпинделя; 6 — ручка для поперечного привода каретки; 7 — ручка для позиционирования инструментального ящика; 8 — ручка для перемещения верхней каретки, 9 — ручка для позиционирования клещей; 10 — ручка для позиционирования задней бабки; 11 — ручка для продвижения клещей; 12, 13 — ручки для управления механической подачей; 14 — ручка на лотке; 15 — маховик каретки; 16 — ручка для реверса; 17 — ручка для включения и выключения двигателя.

Коробка передач расположена на торцевой крышке и изменяет скорость вращения шпинделя. Шпиндель оснащен устройством для зажима заготовки (например, токарным патроном).

Блок питания — это механизм, позволяющий изменять выдержку.

Каретка используется для зажима и перемещения режущего инструмента. Она может перемещаться как вручную, так и механически по направляющим станины вдоль оси шпинделя (заготовки). Для фиксации инструмента на суппорте имеется держатель, который можно вручную перемещать перпендикулярно оси шпинделя в поперечном суппорте и под определенным углом к ней — в верхнем. Это необходимо для обработки конических поверхностей. Для измерения перемещений используются круговые шкалы или наконечники.

В корпусе торцовой плиты находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9. Клещи оснащены центром (для поддержки свободного конца длинных заготовок), а также сверлами и фрезами. Хвостовик может перемещаться по направляющим станины и фиксируется ручкой 10.

Вращение заготовок происходит за счет срезания стружки с вращающейся заготовки. Вращательное движение заготовки называется главным движением.

Поступательное движение резца, обеспечивающее непрерывное снятие слоя металла, называется движением подачи.

На промышленных предприятиях, где необходимо изготовить большое количество одинаковых заготовок, используются токарные автоматы, которые подают и зажимают заготовки, меняют и зажимают инструмент, обрабатывают на нужных режимах и т.д. без участия человека и по заранее составленному графику.

Практическая работа № 22

Знакомство с токарными резцами

1. изучить токарные инструменты, имеющиеся в школьной мастерской. 2.

Определите их типы и назначение. Записать результаты исследования в таблицу.

| № п/п | Вид резца | Назначение резца |

Запомнить основные термины

Токарный станок, резьбонарезной станок, станина, подшипник, шестерня, коробка подач, суппорт, торцовый, хвостовой, цанга, главный привод, привод подач, токарный инструмент.

Что это такое?

Каждый токарно-винторезный станок предназначен для обработки стальных, чугунных и других заготовок. Этот процесс специалисты называют резанием. На таких станках можно сверлить и шлифовать детали. Они успешно придают форму орудиям и обрабатывают поверхности. О назначении винторезного станка также пойдет речь:

- сверление;

- зенкерование;

- развертывание проемов и проходов;

- выполнение целого ряда других манипуляций.

Общий принцип работы устройства предельно прост. Основной принцип работы очень прост. В определенный момент времени он начинает вращаться. Это движение удаляет излишки материала. Но кажущаяся простота описания не скрывает довольно большой сложности конструкции.

Отверточная машина может надежно работать только в том случае, если она очень тщательно собрана из хорошо соединенных компонентов. Основные компоненты схемы такой машины приведены ниже.

- суппорт;

- упорная бабка;

- станина;

- шпиндельная бабка;

- электрическая часть;

- ходовой вал;

- шестеренные гитары;

- коробка, отвечающая за подачу;

- ходовой винт.

Несмотря на относительно простую конструкцию из стандартных компонентов, отдельные машины могут сильно отличаться друг от друга. Точность существенно влияет на принцип работы станка. Торцевая крышка шпинделя, также известная как передняя торцевая крышка, предотвращает перемещение заготовки. Она передает вращательное усилие при движении. Внутренняя часть торцевой крышки закрывает шпиндельный узел, поэтому ее также называют торцевой крышкой шпинделя.

Задняя бабка, также называемая пинолью, используется для зажима заготовки. Роль ползуна заключается в перемещении резцедержателя (вместе с самим режущим инструментом) в продольной и поперечной плоскостях относительно оси станка. Блок приспособления всегда больше других деталей. Держатель инструмента адаптирован к категории станка.

Редуктор влияет на передачу импульсов ко всем частям и, таким образом, на функционирование системы в целом.

Эти шестерни могут быть встроены в корпус шпиндельной бабки или размещены в отдельной части корпуса. Время передачи задается ступенчато или непрерывно, в зависимости от тонкостей конструкции. Основным движущим элементом коробки передач являются шестерни. Кроме того, в нее входят приводной ремень и электродвигатель реверса. Также имеется сцепление и ручной рычаг для переключения скорости.

Самым важным элементом является ось. Это компонент, имеющий конфигурацию вала с коническим каналом для удержания заготовок. Она должна быть прочной и долговечной, поэтому ее изготавливают из отборного стального сплава. При традиционном подходе шпиндельный элемент конструируется с использованием высокоточных подшипников качения. Коническая полость на конце необходима для размещения стержня, который иногда формирует торец центральной части.

Станина токарного станка для нарезания винтов изготовлена из чугуна. Станок оснащен различными инструментами и органами управления, включая возможность регулировки рычага ползуна. Органы управления включают в себя различные ручки и регуляторы, в том числе для регулировки ползуна. Модели с ЧПУ сложнее обычных моделей, но они могут выполнять недостижимые для них операции, а в некоторых случаях даже без помощи оператора. Следует также отметить роль фартука — в нем расположены механизмы, преобразующие вращение шпиндельного узла и технической оси в транспортное движение каретки.

Обзор видов

По массе

Червячный токарный станок может использоваться на местных частных предприятиях в бытовых целях. Такие модели обычно относительно легкие. Более крупные и тяжелые станки предназначены в основном для промышленного производства. Станки тяжелее 500 кг считаются легкими.

Станки среднего размера играют важную роль в промышленности. Их вес достигает 15000 кг. Самые крупные промышленные машины весят от 15 до 400 тонн. Высокая степень точности здесь обычно не встречается, поскольку допуски уже не столь критичны.

Очень мощные станки используются на крупных заводах и фабриках и не применяются в частном секторе.

По максимальной длине детали

Как правило, легкие станки обрабатывают детали диаметром не более 50 см. Средние станки могут обрабатывать детали длиной до 125 см. Большая длина заготовки определяется расстоянием между центрами станка. При одинаковом поперечном сечении станки способны обрабатывать как длинные, так и относительно короткие заготовки. Максимальный диаметр заготовок колеблется от 10 до 400 см, поэтому не существует универсального станка, который мог бы обрабатывать заготовки с любым сечением.

По производительности

Важным моментом для классификации токарных и сверлильных станков является их техническая производительность. Принято классифицировать станки по:

- мелкосерийного выпуска;

- серий среднего масштаба;

- крупносерийного конвейерного производства.

Марки токарных и резьбонарезных станков широко варьируются. Они производятся во многих странах. Более того, некоторые станки активно используются еще с советских времен и до сих пор не утратили своего значения. Читая описание станка, важно выяснить, предназначен ли он для настольной или напольной установки и каковы его общие особенности установки. Со станками с ЧПУ это практически безальтернативно — даже для домашнего использования «чисто ручные» станки применяются крайне редко.

Лучшие модели

Kalibr STMN-550/350 — хорошее место для начала. Хотя это устройство имеет небольшой вес, его компактная конструкция предлагает серьезные возможности. После сборки и настройки в соответствии с инструкцией вы можете гарантировать точную работу. Техническое обслуживание требуется после каждых 50 часов работы. Основные характеристики: Станок подходит для универсального использования

- дистанция между центрами 35 см;

- сечение заготовки над станиной до 18 см;

- общая масса 40 кг;

- количество оборотов — 2500 за минуту;

- резиновые ножки в базовом комплекте;

- рукояти из пластика;

- конус Морзе №2.

Для простых работ по металлу можно также использовать станок Kraton MML 01. Этот станок отличается повышенной ремонтопригодностью. Проблема заключается в использовании пластмассовых шестеренок. Если заменить их чугунными, то можно не опасаться последствий небрежного использования. Расстояние между центрами составляет 30 см, вес агрегата — 38 кг, он развивает от 50 до 2500 оборотов в минуту за 60 секунд.

Кроме металла, изделие Kraton подходит для пластика и дерева. Конструкторы предусмотрели подсветку. Серия сменных шестеренок позволяет нарезать метрическую резьбу. Благодаря поворотному ползуну можно использовать конические точильные детали.

Ход поперечного суппорта составляет 6,5 см.

Альтернативой может служить «Корвет 402». Это достойный, легкий винторезный станок с особо качественными компонентами. Однофазный двигатель имеет мощность 750 Вт. Расстояние между центрами составляет 50 см. Поперечное сечение заготовки над станиной — 22 см, вес устройства — 105 кг; оно может производить от 100 до 1800 об/мин на 6 различных скоростях.

Особенности:

- электромотор выполнен по асинхронной схеме;

- предусмотрен реверс кручения шпинделя;

- благодаря магнитному пускателю самопроизвольное включение после обесточивания исключено;

- устройство укомплектовано поддоном;

- конус шпинделя выполнен по схеме Морзе-3;

- за 1 проход можно проточить до 0,03 см;

- ходы поперечного и поворотного суппортов — 11 и 5,5 см соответственно;

- радиальное биение шпинделя 0,001 см.

Proma SKF-800 также можно считать хорошим решением для организации домашней мастерской. Модель предназначена для обработки очень крупных деталей. Пара трехфазных двигателей позволяет обеспечить мощный крутящий момент. Наиболее важные параметры:

- длина обточки 75 см;

- диаметр заготовки выше станины — 42 см;

- общая масса 230 кг;

- шпиндель со сквозным отверстием сечением 2,8 см;

- дюймовая резьба от 4 до 120 ниток;

- получение метрической резьбы от 0,02 до 0,6 см;

- ход пиноли — 7 см;

- потребление тока — 0,55 кВт;

- рабочее напряжение — 400 В.

MetalMaster X32100 также заслуживает более пристального внимания. Это многоцелевой токарный станок с цифровым дисплеем. Имеется также индикатор резьбы. Станок подходит для обработки как черных, так и цветных сплавов. Вылет клещей составляет 10 см, имеется 18 рабочих скоростей.

Другие особенности:

- поперечные салазки ходят на 13 см;

- насос для СОЖ потребляет 0,04 кВт и работает от бытовой сети;

- сам станок работает при напряжении 380 В и расходует 1,5 кВт тока;

- масса нетто составляет 620 кг;

- предусмотрена автоматическая подача в продольной и поперечной плоскости.

Основные конструктивные особенности

Резьбонарезной станок общего назначения состоит из базовых строительных блоков, которые являются стандартными компонентами. К ним относятся основные строительные блоки, которые являются базовыми компонентами станка:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от определенных характеристик точность станка может варьироваться. По этой причине универсальные станки могут быть класса точности H или выше — P.

Передние и задние бабки

Передняя бабка или шпиндельная бабка имеет основную задачу — зажимать заготовку во время обработки и передавать вращательное движение электродвигателя на заготовку.

Фюзеляж расположен внутри корпуса головки. Регулятор скорости расположен снаружи корпуса станка. Задняя или торцевая бабка используется для зажима заготовки.

Суппорт

Бабка предназначена для перемещения резцедержателя с инструментом в продольном и поперечном направлениях относительно оси станка. Нижняя часть резцедержателя называется ползуном или кареткой.

Через определенный период времени каретку необходимо отрегулировать, иначе скорость обработки снизится. Ползун регулируется путем затягивания клиновой планки.

По сравнению с другими частями, ползун имеет большие размеры. Выбор держателя инструмента зависит от категории станка. На более крупных станках для затяжки инструментов следует использовать четыре дополнительных винта.

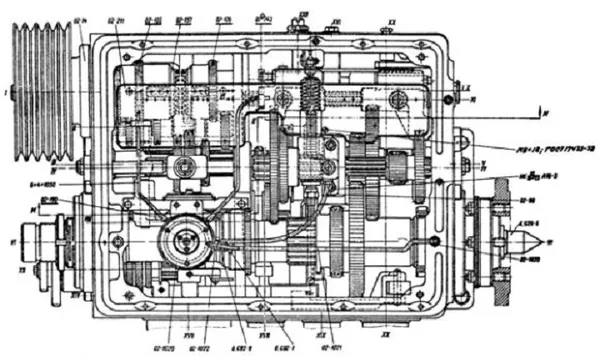

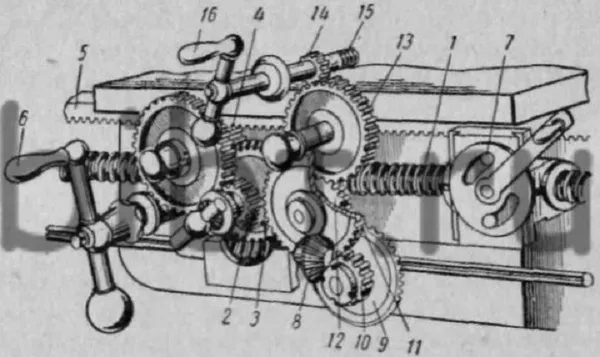

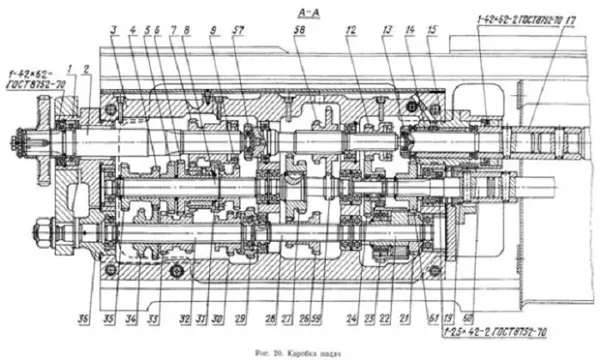

Коробка скоростей

Это основная часть привода шпинделя. Она передает мощность двигателя остальным частям станка. Другая функция — изменение скорости вращения шпинделя и скорости всего станка.

Коробка устанавливается в корпусе шпиндельной бабки или в отдельном корпусе. Изменение скорости может быть как бесступенчатым, так и ступенчатым. Типичная коробка передач состоит из следующих компонентов:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Коробка передач имеет зубчатый привод.

Шпиндель

Это основной компонент станка, выполненный в виде вала с коническим отверстием для зажима детали. Для придания компоненту высокой прочности и долговечности он изготавливается из высокопрочной стали.

В классическом варианте вал выполнен в высокоточных роликовых подшипниках. Держатель детали оснащен специальной втулкой, которая обеспечивает точность работы станка.

Методы классификации

Резьбонарезные станки делятся на несколько типов. Существует несколько наиболее распространенных типов, на которые классифицируются станки этого типа.

Масса

Существуют небольшие станки, которые подходят для использования в частной мастерской, и большие, тяжелые станки, предназначенные для промышленного производства.

Более крупные и тяжелые токарные станки в основном предназначены для использования в машиностроении и энергетике. Тяжелые станки весят более 40 тонн.

Более легкие станки весят не более полутонны. Каждый тип станка имеет свои характеристики по весу:

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между наконечниками станков. Если диаметр изготавливаемых изделий одинаков, то существуют станки, которые могут обрабатывать длинные и короткие детали.

Максимальный диаметр

Самая полная классификация фитингов — по максимальному диаметру. Они начинаются от 100 мм и доходят до 4000 мм. Кроме того, для классификации часто используется производительность.

Существуют машины для малых партий, средних партий и для крупного промышленного производства. Последний вариант используется в конвейерных линиях.

Какие операции можно производить на устройстве

Основными процессами, которые могут быть выполнены на винторезном станке, являются:

- выполнение сверления и зенкерования;

- расточка отверстий;

- расточка и обтачивание поверхностей с самой разной конфигурацией: конические, цилиндрические, фасонные;

- подрезка и обработка торцов;

- нарезание резьбы разных типов.

Полный спектр возможных операций обработки напрямую зависит от количества и разнообразия дополнительных инструментов.

Классификация токарно-винторезных станков

Данный тип станков выпускается в различных модификациях и классифицируется по следующим основным параметрам:

- Масса станка.

- Наибольшая длина заготовки, которую можно установить на станок.

- Наибольший диаметр детали.

Максимальная длина обрабатываемой заготовки зависит от расстояния между центрами. Максимально допустимый диаметр обрабатываемой заготовки составляет для современных станков от 100 мм до 4 метров. Однако максимальная длина и максимальный диаметр заготовки не обязательно одинаковы для всех моделей станков. Например, если допустимый диаметр одинаков, то длина может быть разной.

В зависимости от веса существуют следующие категории токарных станков:

- Легкие массой до 500 кг. Предназначены для обработки заготовок диаметром до 200 мм. В эту категорию входят настольные модели используемые в быту и небольших мастерских.

- Средние массой 4 тонн. Максимальный диаметр 250-500 мм.

- Крупные – масса до 15 тонн, наибольший диаметр 600-1250 мм.

- Тяжелые – масса до 40 тонн и более, максимальный диаметр заготовки от 1600 мм до 4 метров.

Преимущества и сфера применения

Сфера использования токарного станка зависит от его параметров — массы, максимального диаметра и длины заготовки. Легкие станки используются на часовых заводах, в экспериментальных лабораториях, домашних мастерских, при производстве бытовой техники и на других предприятиях.

Станки крупной и тяжелой группы используются в машиностроении и станкостроении. Они используются для изготовления и ремонта деталей крупных механизмов — турбин, колесных пар и другого оборудования железнодорожного транспорта, тяжелого подвижного состава и т.д.

Машины средней группы имеют наибольшую долю. Они используются для изготовления крепежа и других деталей для машиностроения, строительства, приборостроения и других отраслей промышленности. Их возможности позволяют выполнять широкий спектр полуфинишных и финишных операций, включая нарезание резьбы.

Наиболее важными преимуществами винторезного станка являются

- Широкий диапазон подачи резца.

- Большой выбор частот вращения шпинделя.

- Высокая мощность двигателя.

- Жесткость конструкции.

- Универсальность обработки, доступность широкого спектра металлорежущих операций.

- Возможность расширения функциональных возможностей при установке дополнительных механизмов и приспособлений, в том числе автоматизация с помощью системы ЧПУ.

Оснащенный системой числового программного управления, станок может эффективно использоваться для серийного производства и быстро переналаживаться при переходе на другую серию деталей.

Фартук

Продольное и поперечное перемещение каретки осуществляется кареткой 2 (рисунок 9), которая крепится к нижней стороне продольной каретки 1. Ручной продольный привод осуществляется маховиком 15 (см. рисунок 6), который через передаточный механизм вращает зубчатое колесо (см. рисунок 9), которое катится по рейке 3, закрепленной на станине 5 станка, и перемещает продольную каретку 1 вместе с поперечными салазками 6 и фартуком 2.

Продольное перемещение каретки 1 под действием приводного винта 2 осуществляется путем перестановки рукоятки 14 с разрезной гайкой (см. рис. 6). Разъемная гайка (рис. 10) состоит из двух частей (1 и 2), которые при повороте кривошипа 5 перемещаются по направляющей А. В то же время диск 4 перемещает пальцы 3 через эксцентрично расположенные пазы В так, что обе части гайки перемещаются или скользят между ними. Когда обе части гайки находятся в контакте со шпинделем, каретка подается (перемещается) в продольном направлении, когда они раздвигаются, подача прерывается.

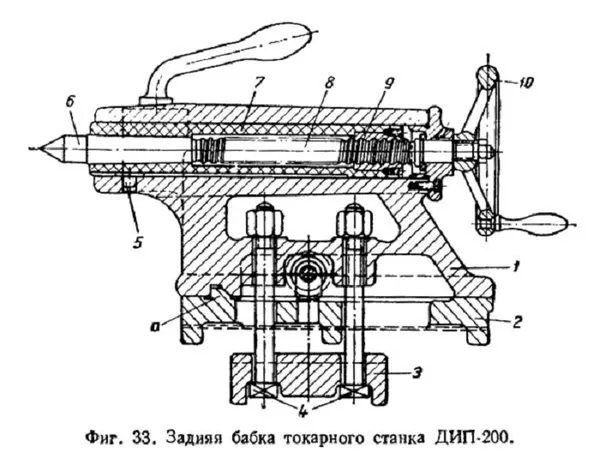

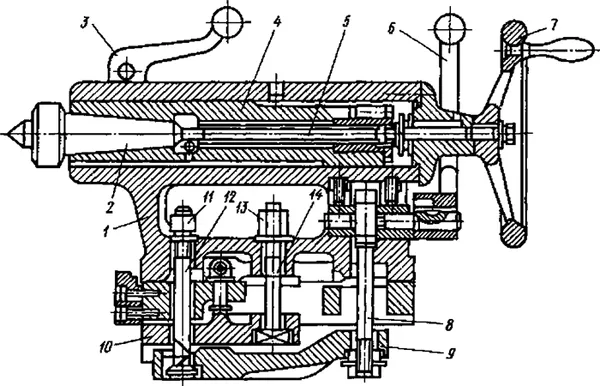

Задняя бабка

Конструкция винта подачи показана на рис. 11. В корпусе 1 (вращением винта 5 с помощью маховика 7) перемещается шарнир 4, который фиксируется рукояткой 3.

На штифт надевается шпора 2 с коническим хвостовиком или инструмент.

Наконечник перемещают по направляющим станка вручную или продольным перемещением. В фиксированном рабочем положении клещи удерживаются рукояткой 6, которая соединена с дышлом 8 и рычагом 9. Усилие зажима 9 рычага 8 на раме регулируется гайкой 11 и болтом 12. Более жесткое крепление задней стойки обеспечивается гайкой 13 и болтом 14, который прижимает рычаг 10 к станине.

Рис. 11.

Система смазки станка

Масло, введенное между контактами и взаимно перемещающимися поверхностями станка, образует на них защитную пленку, которая снижает коэффициент трения. В результате уменьшается износ заготовок, снижается расход электроэнергии на преодоление сил трения и повышается эффективность работы станка. Масло также охлаждает поверхности деталей, которые соприкасаются друг с другом во время взаимного перемещения.

Для смазки станков используются жидкие и консистентные смазочные материалы. В качестве жидкостей обычно используются индустриальные масла классов И-20А и И-30А, а в качестве смазок — солидол С, пресс-солидол — УС-1 и др.

Детали двигателя смазываются двумя способами — индивидуально и централизованно. Индивидуальная смазка бывает периодической или непрерывной. Прерывистая смазка осуществляется вручную (из пресс-масленки) или с помощью простого поршневого насоса, а непрерывная смазка осуществляется с помощью разбрызгивающих колец, капельных пресс-масленок, масляных ванночек или насосов. Централизованная смазка является наиболее распространенной.

Инструкция по применению токарно-винторезных станков

Основные положения инструкции по применению токарно-винторезного оборудования следующие:

- Чаще всего на станках обрабатываются внешние поверхности цилиндрических деталей. В таком случае лучше всего использовать проходной резец.

- Припуск по длине заготовки рекомендуется оставлять 7-12 мм, чтобы была возможность выполнить обработку торцевой части изделия.

- Торцы подрезать можно упорными, подрезными и прямыми проходными резцами.

- На универсальном станке функционал позволяет делать прорезку на заготовках различных по глубине канавок. Работа выполняется специальным канавочным инструментом при небольшой скорости движения шпинделя.

И, конечно же, при работе на токарно-винторезном станке всегда следует соблюдать технику безопасности: использовать только исправное оборудование, надежно закреплять режущий инструмент и заготовки, содержать токопроводящие части в хорошем состоянии.

Где купить токарно-винторезные станки

Мы предлагаем вам купить токарно-винторезный станок в компании «СТК» ГмбХ.

Все станки многофункциональны, качественны и надежны. Они имеют высокую производительность и быстро работают. Их цена — одна из лучших на рынке, так как мы либо производим их сами, либо являемся прямыми представителями наших заводов-партнеров.

Выбирайте и заказывайте. Мы работаем на высоком профессиональном уровне и не разочаровываем ожидания наших клиентов.

Токарно-винторезные станки – принципы работы

Прежде чем токарный станок (ТВС) стал тем, чем он является сегодня, он прошел долгий путь. С каждым этапом развития этого вида техники менялись размеры, увеличивалась мощность оборудования, повышалась функциональность, улучшались параметры точности, совершенствовалась эргономика и многие другие показатели.

Интересно, что принцип работы этих устройств существенно не изменился с момента их изобретения. Структура токарного станка для нарезания винтов в общем смысле слова осталась неизменной, как и его основные компоненты. Основные принципы работы со станком остались прежними.

Рассмотрим подробнее, что представляет собой это устройство, без которого немыслимы не только отдельные промышленные структуры, но даже целые отрасли промышленности.

Принцип работы ТВС, по сути, довольно прост и логичен. Зажимаемая заготовка поворачивается вокруг своей продольной оси. Этот процесс называется главным движением. В свою очередь, инструмент подходит к заготовке и совершает поперечное и поступательное движение. Эта операция позволяет удалить часть заготовки в соответствующих точках, чтобы получить готовую деталь.

Главная особенность, отличающая резьбонарезной станок от обычного токарного станка, заключается в том, что он оснащен специальным винтом n, позволяющим создавать новую резьбу с высокой точностью на внешней стороне заготовки.

Ключевые узлы агрегата

Резьбонарезные станки состоят из нескольких основных компонентов. Станина — это основная часть станка, к которой крепятся все остальные компоненты. Станина изготовлена из очень прочного чугуна. Тяжелая станина с несколькими направляющими в верхней части — это конструкция, которая хорошо зарекомендовала себя на протяжении многих лет. Именно по этой причине производители токарных станков остаются верны этой проверенной конструкции. Направляющие используются для перемещения задней бабки и ползуна.

Другим важным элементом конструкции является бабка, в которой находится шпиндель с патроном для зажима заготовки. В бабке также находится коробка передач, которая приводит в движение шпиндель с помощью электродвигателя.

Бабка является важным компонентом для подачи энергии к режущему инструменту. Конструкция включает в себя специальный ползун, держатель инструмента и фартук. Держатель инструмента используется для удержания инструмента. Держатель инструмента толкает инструмент по направляющим.

Конструкция фартука включает механизмы для управления ползуном и ползун, который перемещается непосредственно по фартуку в продольном и поперечном направлениях. Фартук приводится в движение коробкой привода. Встроенная в коробку гитара позволяет регулировать шаг резьбы. Задняя бабка служит в качестве держателя заготовок нестандартных размеров. Она также используется для удержания инструментов, будь то сверла, коронки или фрезы.

Следует отметить, что данный вариант резьбонарезного станка считается стандартной комплектацией для станков этого типа. Однако это не исключает существования дополнительного оборудования. В последние годы многие производители оснащают технику копировальными механизмами и специальными фрезерными устройствами, которые значительно расширяют функциональные возможности традиционного агрегата.

Кроме того, токарные станки с ЧПУ составляют серьезную конкуренцию стандартным моделям. Кстати, последние характеризуются более высокой производительностью, точностью и удобством в эксплуатации.

В зависимости от конструкции станка его можно классифицировать по различным признакам. К ним относятся степень автоматизации процесса обработки, конструктивные особенности станка и предназначение соответствующей модели.

Сегодня можно использовать грубую классификацию этой технологии на автоматическую и полуавтоматическую. Также можно провести различие между горизонтальными и вертикальными токарными станками со шпинделями. Это зависит от того, где расположен шпиндель. Вертикальные станки используются, когда необходимо обработать мелкие детали с большим весом.

Одним из наиболее важных параметров, которые мастер должен учитывать при выборе станка, является величина нагрузки на движущиеся части. Чем слабее отдельные части станка, тем больше вероятность частых поломок и простоев. Это особенно актуально, если машина не новая.

Даже после многих лет интенсивной эксплуатации рама должна сохранять свою первоначальную жесткость, а каждый компонент должен безупречно выполнять свою функцию. Только в этом случае вы можете рассчитывать на станок, который полностью раскрывает свой потенциал.

Выводы

Токарные станки — это оборудование, которое постоянно пользуется спросом в России. Сегодня машиностроителю доступен огромный выбор новых и подержанных станков. Отечественные производители таких станков могут полностью удовлетворить спрос. Однако у них есть и серьезные конкуренты, особенно азиатские и европейские бренды.

Как бы то ни было, у российских производителей есть все необходимое для выпуска качественных и конкурентоспособных машин. Доступные цены, высококачественные компоненты и эффективное техническое ноу-хау делают эти машины весьма востребованными на территории бывшего Советского Союза.