Отпуск — это нагрев закаленного (полиморфно преобразованного) сплава до температуры не выше точки полиморфного превращения для достижения более термически стабильного состояния.

Термическая обработка: способы, виды и сферы применения

Термообработка (ТО) — процесс термической обработки металлов и сплавов для изменения их структуры и свойств в определенном направлении, состоящий из нагрева с определенной скоростью до определенной температуры, выдержки в течение определенного времени и последующего охлаждения с определенной скоростью до более низкой температуры.

Цель термообработки — вызвать необратимое изменение свойств за счет необратимого изменения структуры путем нагрева и охлаждения. Термическая обработка является одним из наиболее важных этапов в процессе производства металлических изделий. Она является одной из самых ответственных и, несмотря на кажущуюся простоту, одной из самых сложных и расточительных операций в производстве металлов.

Термическая обработка служит промежуточным этапом для улучшения технологических свойств (обрабатываемость давлением, резанием и т.д.) и заключительной операцией для придания металлу или сплаву такого комплекса механических (а в некоторых случаях физико-химических) свойств, при котором он обладает требуемыми эксплуатационными характеристиками изделия.

Без термообработки невозможно достичь соответствующих эксплуатационных характеристик — достаточно сказать, что типичная термообработка для большинства инструментов (низкий отпуск) увеличивает твердость и прочность изделий в 3-4 раза!

Износостойкость — еще более сложный случай: даже детали, термически обработанные разными способами для получения одинаковой твердости и прочности, могут отличаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине при проектировании ответственных деталей предъявляются требования не только к механическим свойствам, но и к микроструктуре).

По этим причинам термическая обработка является наиболее важным процессом при изготовлении ответственных металлических деталей.

Основные типы термообработки

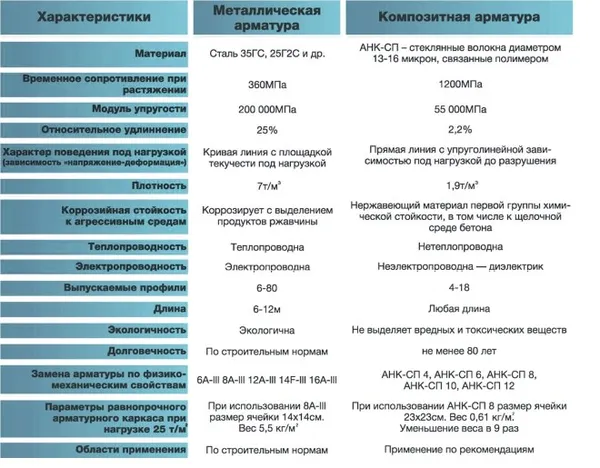

Термическая обработка делится на три основных типа: термическая обработка (HT), химико-термическая обработка (CHT) и термическая формовка.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической .

- А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.). На рис. 1 приведена краткая классификационная схема основных видов термической обработки металлов и сплавов.

Виды и особенности собственно термической обработки

Термическая обработка включает следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Они применяются как к сталям, так и к цветным металлам и сплавам. Каждый из этих видов термообработки подразделяется на марки для конкретных сплавов.

Особенности отжига I рода

Первый тип отжига — это нагрев металла или сплава, нестабильного в результате предыдущей обработки, до определенной температуры, чтобы привести его в более стабильное состояние, например, для гомогенизации, уменьшения внутренних напряжений или рекристаллизации.

Основными подтипами являются гомогенизационный отжиг, релаксационный отжиг (отжиг для снятия внутренних напряжений), отжиг перед кристаллизацией и рекристаллизационный отжиг.

ООО «Технопарк Импульс» использует отжиг типа I в основном для снятия напряжений после сварки и после некоторых операций механической обработки (шлифовки и полировки).

Особенности отжига II рода

Отжиг типа II (или фазовый рекристаллизационный отжиг) предполагает нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или постепенным (изотермическим) охлаждением для достижения стабильного структурного состояния сплава.

Неизотермический отжиг требует довольно медленного охлаждения, в то время как изотермический отжиг не требует этого.

Вместо этого в некоторых случаях рекомендуется охлаждать металл до температуры изотермической выдержки как можно быстрее (например, отжиг, как и патинирование, предполагает охлаждение до температуры, при которой скорость полиморфного превращения максимальна, а затем изотермическую выдержку при этой температуре как можно быстрее).

Нормализация (охлаждение на неподвижном воздухе) является вариантом полного неизотермического отжига типа II. Важные детали из специальных сталей предварительно обрабатываются изотермическим отжигом (или нормализацией с последующей высокой закалкой для получения почти идентичной микроструктуры) для критических деталей из специальных сталей и дробеструйным упрочнением для критических деталей.

Для менее ответственных изделий доэвтектоидной серии используется в основном неизотермический отжиг (в основном для улучшения обрабатываемости при последующей обработке).

Особенности закалки с полиморфным превращением

Отжиг с полиморфным превращением — нагрев выше температуры полиморфного превращения с последующим достаточно быстрым охлаждением для достижения структурно нестабильного состояния (в некоторых случаях — высокотемпературная стабилизация).

Пропаривание с полиморфным превращением используется для подавляющего большинства категорий сталей. Закалка приводит к так называемому мартенситному и/или бинитному превращению.

Мартенситное превращение (МТ) — это полиморфное превращение, при котором высокотемпературная фаза кубической решетки (ФКР), сосредоточенная на поверхности (аустенит), изменяется на низкотемпературную фазу кубической решетки (ФКР), сосредоточенную на поверхности (мартенсит), с текучим движением, где относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Назначение термической обработки

- вторичная кристаллизация;

- преобразование крупных частиц в пластинки;

- переход гамма-железа в альфа-железо.

- прочность и износостойкость;

- антикоррозийные характеристики;

- пластичность, что облегчает процесс дальнейшей обработки;

- устраняется внутреннее напряжение в деталях.

Существует несколько процессов термической обработки. Выбор процесса зависит от предполагаемого использования и условий эксплуатации материала или деталей.

Классификация и виды термической обработки

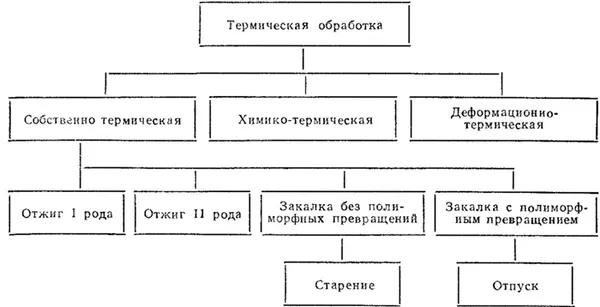

- температура нагревания металла;

- время доведения металла до нужной температуры (скорость);

- время выдерживания при максимальной температуре нагрева;

- интенсивность охлаждения.

Варьируя эти процессы, можно получить различные виды термической обработки и, соответственно, различные свойства металла.

Отпуск стали

Процесс закалки увеличивает твердость стали за счет внутренних напряжений. Это делает конечные продукты чрезвычайно хрупкими. Метод закалки используется для снятия внутренних напряжений, повышения ударной вязкости и снижения жесткости.

Закалка включает в себя нагрев металла до температуры ниже критического диапазона. В зависимости от используемой температуры различают низкую, среднюю и высокую закалку. Температура для термообработки выбирается на основе цветовой диаграммы отжига металла — цвета оксидного слоя, который появляется при нагревании металла.

Низкий отпуск стали

При низком отпуске температура нагрева не превышает 250-300 °C. Этот метод используется для сохранения мартенситной структуры и повышения вязкости металла. Такая обработка применяется для измерительных и режущих инструментов.

Температурный режим выбирается в зависимости от желаемых свойств. Например, при температуре 120-150 °C снимаются напряжения, а параметры прочности остаются прежними. Для повышения прочности необходимо нагревать металл от 200 °C и выдерживать его при этой температуре не менее одного часа.

Иногда при низкой закалке вязкость металла снижается, это явление называется «закалочной хрупкостью». Для устранения этого дефекта необходима повторная термическая обработка.

Обработанные детали хранят в соляных или масляных ваннах, что также повышает прочность детали. Если детали хранятся в воздушной ванне, то для контроля температуры также используется цветовая диаграмма отжига.

Процесс низкотемпературной закалки повышает вязкость, устойчивость к механическим нагрузкам и износостойкость. Этот процесс подходит для инструментальных сталей и позволяет получить долговечные и прочные изделия. Низкая закалка также используется для конструкционных сталей, прошедших термическую и химическую обработку.

Средний отпуск стали

Этот метод используется для деталей и элементов, которые подвергаются упругим нагрузкам. Целью термической обработки является преобразование мартенсита в ренит. В результате снижается твердость и повышается пластичность.

Температурный диапазон закалки для среднетвердых сталей составляет 350-400 °C, а время выдержки может составлять несколько часов. Детали охлаждаются на воздухе.

Высокий отпуск стали

При нагреве до высоких температур в деталях кристаллизуется сорбит, что приводит к уменьшению напряжений в детали и в деталях и увеличивает пластичность при сохранении хорошей прочности металла. Для этой технологии используется нагрев от 450 до 650 °C. Данная технология используется для обработки ответственных деталей.

Классификация и виды термообработки

Основными параметрами, влияющими на качество термообработки, являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя эти параметры, можно получить различные виды термообработки. Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Отпуск

Отпуск используется в машиностроении для уменьшения внутренних напряжений, возникающих при закалке. Высокая твердость делает изделия хрупкими, поэтому закалка используется для повышения вязкости и снижения твердости и хрупкости стали.

1. Отпуск низкий

Низкая закалка характеризуется внутренней мартенситной структурой, которая повышает вязкость без снижения твердости. Этой термической обработке подвергаются измерительные и режущие инструменты. Режим обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Средний отпуск включает в себя преобразование мартенсита в каламин. Твердость снижается до 400 НВ. Вязкость увеличивается. Этому предварительному нагреву подвергаются детали, которые испытывают значительные упругие нагрузки. Процесс механической обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

Во время высокой закалки сорбит кристаллизуется, устраняя напряжения в кристаллической решетке. Получаются детали с высокой прочностью, пластичностью и вязкостью. Режим обработки: Нагрев при температуре от 450 °C, но не выше 650 °C.

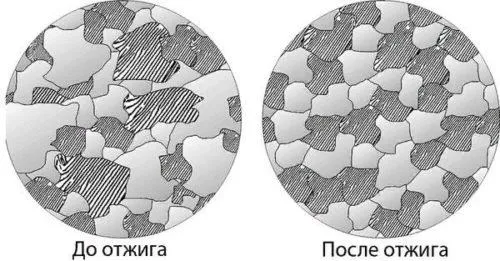

Отжиг

Отжигом достигается однородная внутренняя структура без напряжений кристаллической решетки. Процесс осуществляется в следующем порядке:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, называемая также диффузионным отжигом, восстанавливает неоднородное разжижение отливок. Режим обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

2. Рекристаллизация

Рекристаллизация, также известная как глубокий отжиг, используется после обработки пластической деформацией, которая вызывает упрочнение за счет изменения формы зерна (ковка). Режим обработки

Преимущества термообработки

Термообработка — это технологический процесс, который стал необходим для производства деталей из стали и сплавов с определенными свойствами. Это достигается с помощью различных видов и процессов термической обработки. Термическая обработка применяется не только к сталям, но и к цветным металлам и сплавам на их основе. Стали без термообработки используются только для возведения металлоконструкций и производства некритичных деталей с длительным сроком службы. К ним не предъявляется никаких дополнительных требований. Напротив, при ежедневном использовании требования более жесткие, поэтому термообработка предпочтительнее.

В термообработанных сталях абразивный износ высок и пропорционален присущей им твердости, которая зависит от состава химических элементов. Поэтому незакаленные штампы хорошо работают с закаленными перфорированными отверстиями.

Термообработка различных материалов

Термообработка сталей и чугунов

Наиболее разнообразные технологии термической обработки металлов встречаются в области черных и углеродистых сплавов. Здесь возможности термообработки наиболее широки.

Наиболее распространены решения для сталей:

- отжиг — для отливок, штамповок, поковок и сварных конструкций;

- объемная закалка с высоким отпуском (улучшение) — для рычагов, колес и валов или если решите заказать нестандартный крепеж;

- объемная закалка с низким отпуском — для нагруженных деталей малого размера (шестерни, ролики);

- поверхностная закалка токами высокой частоты — для шеек валов под подшипники, зубьев колес;

- сорбитизация (закалка с поверхностным охлаждением спрейером) — для крановых колес.

Все виды стали могут быть закалены, но эффект от этого процесса тем больше, чем выше удельное содержание углерода. Этот элемент отвечает за то, насколько высок скачок прочности после достижения мартенситной структуры. Стали с содержанием углерода менее 0,3% практически не подвержены закалке, но инструментальные стали с содержанием углерода более 0,8% имеют твердость более 60 HRC.

Для чугунов процессы нагрева и охлаждения должны контролироваться как можно точнее. В отличие от сталей, чугуны не податливы, и неправильное решение приведет к быстрому развитию внутренних напряжений. Известны случаи, когда чугун буквально взрывался сам по себе, отправляя куски металла в полет на несколько метров.

Чугун используется:

- низкотемпературный отжиг;

- графитизирующий отжиг;

- нормализацию;

- закалку.

Путем закалки чугуна можно добиться твердости около 51 HRC. Эта термическая обработка используется редко, поскольку ее крайне сложно выполнить. В основном, чугун (особенно легированный) просто отжигают.

Термообработка медных сплавов

Также предлагаются меры по термической обработке промышленной и электротехнической меди, латуни и бронзы. Они направлены на выравнивание химического состава, снятие остаточных напряжений после волочения или прессования и повышение прочности и пластичности.

ГОСТ 1535-2016 и ГОСТ 2060-2006 могут быть использованы для определения основных микроструктурных состояний медных сплавов:

- мягкое (полностью отожженное);

- полутвердое (частично отожженное);

- твердое (напряженное).

Каждый вариант привносит не только очевидное изменение механических свойств, но и некоторую динамику электро- и теплопроводности. Это особенно актуально для металла, используемого в производстве теплотехнических изделий и кабелей. Например, мягкие отожженные медные проволоки в основном используются для гибких жил кабелей, а полужесткие латунные трубки больше подходят для теплообменников.

Термообработка алюминия и титана

По сравнению со сталью, все цветные сплавы гораздо хуже реагируют на закалку в процессе термообработки. Поэтому специалисты по термообработке обычно используют свои навыки только для смягчения металла и снятия напряжений. Алюминий и его группа, однако, являются интересным исключением.

Для материалов этой категории существует целый ряд возможных видов термообработки:

Термическая обработка в производстве крепежа

В промышленном производстве материальных изделий существует два основных подразделения: те, которые закаливаются путем прямой пластической деформации в машинах, и те, которые закаливаются путем закалки. Второй вариант существует только для стальных крепежных изделий.

Процесс термической обработки включает закалку и отпуск после основной операции формообразования (холодная или горячая штамповка, токарная или фрезерная обработка). В редких случаях детали закаливают перед дальнейшей обработкой. Насколько прост и безопасен этот вариант, рассчитывает инженер-технолог.

В массовом и серийном производстве весь путь от нагрева до охлаждения осуществляется автоматически на конвейерных системах. При производстве небольших партий и отдельных изделий продукция формируется на порции и собирается в упаковки.

Для оценки требований к классу прочности стального крепежа необходимо обратиться к ГОСТ 1759.4 (болты, шпильки, винты), ГОСТ 1759.5 (гайки), ГОСТ 11371 (шайбы) и ГОСТ 6402 (пружинные шайбы).

Классификация по классам прочности сортового проката выглядит следующим образом

- от 3.6 до 6.8 — отсутствует термическая обработка;

- 8.8 и 9.8 — закалка и отпуск на 425°С;

- 10.9 — закалка и отпуск на 340..425°С;

- 12.9 — закалка и отпуск на 380°С.

Обработка легированными углеродистыми среднеуглеродистыми сталями высшего сорта дает прочность на разрыв не менее 1220 МПа с поверхностной твердостью 385…435 HV. Болты или резьбовые шпильки соответствуют гайкам категории 12 — с поверхностной твердостью 295…353 HV. Эти значения могут быть достигнуты одинаковыми методами, они отличаются только используемыми материалами и процессом нагрева/охлаждения.

Для шайб ситуация более интересная. Для круглых шайб требуется минимальная твердость около 110 HV. Это соответствует сырому состоянию низкоуглеродистых сталей. Производство стопорных шайб, с другой стороны, всегда требует процесса закалки: их твердость находится в диапазоне 40-48 HRC (389-508 HV), в некоторых случаях до 50 HRC (539 HV). Для достижения этого результата используются марки пружинной стали с высоким содержанием углерода, а стабилизационная закалка после закалки сводится к минимуму для снятия остаточных напряжений, чтобы деталь не сломалась в процессе эксплуатации.

Проводилась ли термообработка при производстве крепежа, всегда можно определить по трем параметрам: материал, стандарт (ГОСТ, DIN или EN) и маркировка. Для винтов с широкой шестигранной головкой класс твердости всегда указывается на верхней грани. Если вы видите цифры 8.8, 9.8, 10.9 или 12.9, то это крепеж, изготовленный из стали, которая под воздействием огня и воды стала во много раз тверже и прочнее.

Заключение

Термообработка — это результат, который не виден невооруженным глазом, подобно эффекту фрезерования или штамповки. Чтобы понять, что именно произошло и чего добились специалисты по термообработке, необходимо посмотреть под микроскопом на микронадрезы или использовать приборы для измерения механических свойств материала.

Однако нельзя упускать из виду роль термообработки в формировании свойств конечного продукта: Она имеет решающее значение для прочности, функциональной долговечности и, в конечном счете, для общего срока службы машины, детали или механизма.

Закалка

Закаленная сталь, например, используется для изготовления зубьев болторезов и придает сверлам свойства быстрорежущей стали. Охотничьи ножи и медицинские скальпели также подвергаются процессу закалки. При закалке стальной сплав нагревают до температуры свыше 727 °C, выдерживают при этой температуре до достижения требуемых свойств, а затем быстро охлаждают. Именно быстрое, а не медленное охлаждение приводит к затвердеванию результата. Чем ниже содержание углерода в стали, тем дольше нагревается заготовка. Для инструментальных сталей закалка происходит при температуре около 750 °C.

Скорость затвердевания определяется весом изделия и сложностью конструкции (тиснение). Особое внимание уделяется прочности и текучести данной марки стали.

Другие способы термообработки

Нормализация — это процесс нагрева стали до температуры 750 °C, выдержки и охлаждения на воздухе в лаборатории. Суть этого процесса заключается в том, что охлаждение происходит не по времени или ускоренно, как при отжиге или закалке, а в ожидании, пока сталь остынет в нормальных условиях. Помимо нормализации и отделки, используются следующие типичные процессы термической обработки: криогенная, химико-термическая и термомеханическая термическая обработка.

Химико-термическая

При химико-термической термообработке в металлы вблизи поверхности добавляются примеси для повышения твердости и износостойкости изделий. Цементация, например, проводится при температуре 925°C с добавлением углерода. Нитроуглеродное науглероживание — использование азотно-углеродной смеси из газа при температуре 875°C. Цианирование — обогащение сталей цианидом (солями синильной кислоты). Азотирование — нагрев стальных изделий в азоте до 600°C.

Боронирование, хромирование, титанирование и алюминирование проводятся под нагретым газом, а обогащение кремнием — из порошка, расплава, суспензии или пастообразного реагента.

Термомеханическая

Обработка высокой температурой и давлением позволяет получить сталь с гранатовым покрытием. Необходимыми этапами обработки являются горячая прокатка, волочение или процесс ковки с закалкой. Твердость закаленной стали повышается при быстром охлаждении. Затем следует процесс закалки при низкой температуре. Термомеханическая закалка увеличивает твердость в среднем на 35%, при этом повышается пластичность сплава.

Криогенная

При криогенной обработке заготовку погружают в жидкий азот — процесс, аналогичный мартенситной закалке. При криогенной обработке сталь физически нагревается до комнатной температуры в конце обработки жидким азотом, а затем закаливается при низкой температуре. В результате процессы старения замедляются до очень низкой скорости старения, и размеры заготовки остаются практически неизменными в течение всего срока службы: Сталь не «течет» через десятилетия, как это постепенно происходит, когда заготовка подвергается нормальному напряжению, не трескается и не гнется при воздействии сил, намного меньших максимальных рабочих сил, которым она подвергалась бы, например, в составе движущейся машины или автомобиля.

Нюансы обработки разных марок

Легированные стали, такие как 20Х, 15ХН2ТА, 4Х5МФС, 20Х2Н4А, 50ХГФА, 6ХВ2С, 18 ХГ, У9, 45Г2, 20ХГР, 38ХН3МА, 7Х3, 20ХН3А, которые не являются нержавеющими сталями, обрабатываются по общим правилам для перлитных, мартенситных и аустенитных сталей. Для получения перлита, аустенита, феррита или мартенсита существуют определенные критические точки на диаграмме, некоторые из которых упомянуты выше. Термическая обработка этих сталей осуществляется путем нагрева до требуемых температур в течение длительного времени, выдержки в течение требуемого времени — и затем охлаждения с такой же медленной скоростью. Исключение составляет закалка: Детали охлаждаются быстро. Медленный нагрев и охлаждение подчиняются простым законам физики: чем ниже теплопроводность, тем больше вероятность того, что сталь будет повреждена в такой спешке. Нагрев происходит постепенно — по всей поверхности заготовки

Нержавеющие стали 07Х16Н6, 20Х13, 20Х14, 20Х16, 20Х18Н9Т и подобные составы (символ цифры Х в маркировке указывает на целую массовую долю хрома), к которым относятся подобные стали с добавлением хрома 13% и более из расчета на вес заготовки, после отжига оставляют в медленно остывающей печи. Иногда в качестве части печи для отложенного отжига используются специальные электрические нагреватели, нагрев которых осуществляется по специальному алгоритму для поддержания 100% производственного процесса.

После отжига происходит закалка — это придает деталям из нержавеющей стали прочность и ударопрочность (нержавеющую сталь относительно трудно резать и сверлить). Нержавеющую сталь нельзя быстро охлаждать — это приводит к появлению дополнительных дефектов.

Аустенитные стали временно нагревают в печи до 1150 °C. Для получения стабильной внутренней структуры отожженные и закаленные на необходимое время куски погружают в масло по специальному алгоритму или до полного остывания. Обработанная таким образом сталь сохраняет все присущие ей положительные свойства. Закалка быстрорежущей стали происходит в печи с самым точным температурным датчиком. Она не подвергается быстрому нагреву или быстрому охлаждению. Правильным результатом является потеря первоначальной твердости только при температуре около 650-700°C.

Углеродистые стали марок 3, 4, 5, 6, 8, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 75 (обозначаются буквой St и соответствующим номером), содержащие соответствующий процент углерода по весу заготовки, нормализуются, закаливаются и отжигаются в соответствии с общим мартенситно-перлитно-аустенитно-стеонит-ферритным процессом в зависимости от желаемого состава стали. Цель — сделать связи в кристаллической решетке между молекулами устойчивыми, чтобы добиться снижения хрупкости.

Охлаждение

После завершения фазы закалки металл должен быть охлажден в установленном порядке. На этом этапе также происходят структурные изменения. Твердый раствор может оставаться неизменным во время охлаждения или полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средствами, такими как рассол, вода, масло или воздух. Приведенный выше порядок охлаждающих сред является порядком убывания эффективной скорости охлаждения. Рассол поглощает тепло быстрее, а воздух медленнее.

Для процесса охлаждения можно также использовать печь. Контролируемая среда обеспечивает высокую точность, когда требуется медленное охлаждение.

Фазовые диаграммы

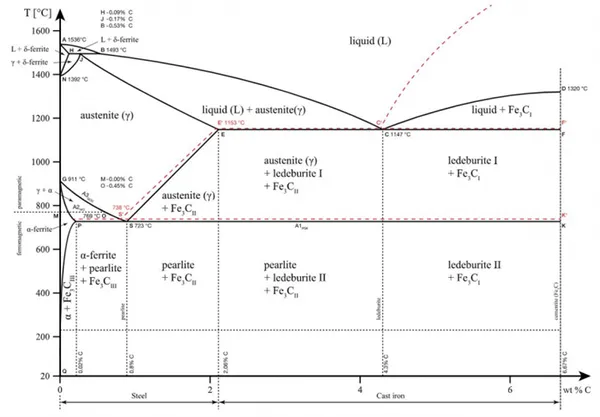

Каждый металлический сплав имеет свою фазовую диаграмму. Как упоминалось ранее, термическая обработка проводится в соответствии с этими диаграммами. Они показывают микроструктурные изменения, которые происходят при разных температурах и при разных химических составах.

В качестве примера рассмотрим фазовую диаграмму железо-углерод, поскольку она наиболее известна и чаще всего преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом для изучения поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y — температуру.

Обратите внимание, что 2,14% углерода — это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл находится в различных микроструктурах, таких как аустенит, цементит и перлит. Эти области обозначены границами A1, A2, A3 и Acm. Фазовые изменения происходят на этих границах при прохождении через них температуры или значения углерода.

A1: Верхняя граница фазы цементита/сферулита.

A2: граница, при которой железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит+феррит от с-(гамма) фазы аустенита.

Acm: граница раздела между аустенитом c и аустенитом + цементит.

Фазовая диаграмма является важным инструментом в определении того, является ли термообработка полезной или нет. Каждая микроструктура придает определенные свойства конечному продукту, и выбор термообработки делается на этой основе.

Распространенные методы термической обработки

Существуют различные методы термообработки. Каждый из них обладает определенными свойствами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Виды термообработки стали

Каждый вид термической обработки относится к определенной группе в зависимости от принадлежности к той или иной стадии процесса. Предварительные стадии включают нормализацию и отжиг, основные стадии включают различные процессы закалки и термообработки, а заключительные стадии включают закалку в различных средах. Такое разделение термической обработки несколько условно, так как иногда закалку проводят в начале термической обработки, а нормализацию и отжиг — в конце. Технология термической обработки металлов включает в себя нагрев, поддержание рабочей температуры в течение требуемого периода времени и охлаждение с определенной скоростью. Кроме того, холодная термообработка, при которой заготовка погружается в криогенную среду с охлаждением ниж е-150 ºC, используется для повышения износостойкости изделий из легированной стали.

Отжиг

Основной особенностью отжига является нагрев до высоких температур и очень медленное, постепенное охлаждение. Такие тепловые режимы способствуют формированию однородной кристаллической структуры и полному снятию остаточных напряжений. В зависимости от типа металла и желаемого результата отжиг подразделяется на следующие виды:

- Диффузионный. Деталь нагревают до температуры около 1200 ºC, а затем постепенно остужают в течение десятков часов (для массивных изделий — до нескольких суток). Обычно такой термической обработкой устраняют дендритные неоднородности структуры стали.

- Полный. Нагрев заготовки производится за критическую точку образования аустенита (727 ºC) с последующим медленным остужением. Этот вид отжига используется чаще всего и применяется в основном для конструкционной стали. Его результатом является снижение зернистости кристаллической структуры, улучшение ее пластических свойств и понижение твердости, а также снятие внутренних напряжений. Полный отжиг иногда применяют до закалки для понижения зернистости металла.

- Неполный. В этом случае нагрев происходит до температуры выше 727 ºC, но не более чем на 50 ºC. Результат при таком отжиге практически такой же, что и при полном, хотя он не обеспечивает полного изменения кристаллической структуры. Но он менее энергозатратный, выполняется за более короткий период, а на детали образуется меньше окалины. Такая термическая обработка используется для инструментальных и подобных им сталей.

- Изотермический. Нагревание осуществляется до температуры, немного превышающей 727 ºC, после чего изделие сразу же переносят в ванну с расплавом при 600÷700 ºC, где оно выдерживается определенное время до окончания формирования требуемой структуры.

Другим довольно распространенным применением отжига, как в промышленности, так и в быту, является восстановление первоначальных свойств стали после неудачной закалки или пробной термической обработки.

Закалка

Закалка лежит в основе большинства процессов термической обработки, так как она гарантирует, что закаленный металл обладает желаемыми эксплуатационными свойствами. Закалка включает в себя три основных этапа: нагрев до температуры выше 727ºC, поддержание этой температуры до образования желаемой кристаллической структуры и быстрое охлаждение для стабилизации результата. Наиболее важными параметрами процесса закалки являются температуры нагрева и охлаждения, а также скорость этих тепловых процессов. Температура нагрева для нелегированных сталей (до 0,8%) напрямую зависит от содержания углерода (см. рисунок ниже): чем ниже содержание углерода, тем дольше необходимо нагревать изделие. Для инструментальных сталей достаточно нагрева на 30÷50ºC выше 727ºC. Параметры термообработки легированных сталей в значительной степени зависят от их состава, поэтому выбор температурных режимов для этих сталей должен производиться в соответствии с технологическими справочниками.

Применяемое оборудование

Оборудование, используемое для термообработки, включает в себя пять основных категорий, которые можно найти в любой установке для термообработки:

- нагревательные установки;

- закалочные емкости;

- устройства для приготовления и подачи жидких и газообразных сред;

- подъемное и транспортное оборудование;

- измерительная и лабораторная техника.

К первой категории относятся камерные печи для термической обработки металлов и сплавов. Кроме того, нагрев может осуществляться с помощью высокочастотных индукторов, газоплазменных систем и жидкостных плавильных ванн. Другое нагревательное оборудование используется для химико-термической и термомеханической обработки. Погрузка и разгрузка изделий осуществляется с помощью кранов, порталов и других подъемных устройств, а транспортировка между установками термообработки — с помощью специальных тележек с крепежными устройствами. Установки для термообработки жидких и газообразных сред обычно располагаются вблизи соответствующей установки или соединены с ней трубопроводами. Наиболее важными измерительными приборами в лаборатории термообработки являются различные пирометры, а также стандартные измерительные приборы.

Особенности термообработки цветных сплавов

Основные различия в термической обработке цветных металлов и сплавов связаны с характером строения их кристаллической решетки, повышенной или пониженной теплопроводностью и химической активностью по отношению к кислороду и водороду. Например, при термической обработке алюминиевых и медных сплавов практически не возникает проблем с прокаливаемостью, тогда как для титана она является одной из важнейших механических проблем, поскольку его теплопроводность в пятнадцать раз ниже, чем у алюминия. Медные сплавы активно реагируют с кислородом при высоких температурах, поэтому термообработка должна проводиться в защищенной среде. Алюминиевые сплавы практически инертны к атмосферным газам, но титан склонен к гидрогенизации и должен быть отожжен в вакууме для снижения содержания водорода.

Термообработка изделий из деформируемых алюминиевых сплавов (профилей, труб, труб, уголков) требует очень точного поддержания температуры нагрева, которая не очень высока: всего 450÷500 ºC. Как можно решить эту проблему в домашних условиях с минимальными затратами? Если кто-то знает ответ на этот вопрос, пожалуйста, сообщите мне в комментариях.

- I – рода: