В этом случае воздушные ячейки в растворе образуются за счет естественных процессов, а не с помощью пенообразователя. Но эта работа очень ответственная, так как приходится использовать сосуды высокого давления.

Пенобетон своими руками: состав, оборудование

В современном индивидуальном малоэтажном строительстве (здания, деловые помещения, склады и т.д.) часто используется пенобетон. Это связано с низкой ценой и высокими эксплуатационными характеристиками материала (низкая теплопроводность, малый вес и т.д.). По многим техническим параметрам он превосходит кирпич и обычный бетон (железобетон). Кроме того, пенобетон выполняет функцию теплоизоляционного материала.

Использование новых технологий позволяет производителям сделать этот материал доступным по цене, так как раньше он был дорогим. По этой причине дома из пенобетона сегодня можно встретить во всех регионах Российской Федерации.

Пенобетон характеристики

Ниже представлены наиболее важные параметры пенобетона.

| Параметры | Значение |

|---|---|

| Коэффициент теплотпроводности, Вт/(м*С) | 0,09-0,38 |

| Плотность (объемный вес), кг/м3 | 400-1200 |

| Марка по плотности | D400-800, D1000-1200 |

| Класс прочности бетона на сжатие | класс В 2.5 при D700 |

| Паронепроницаемость, мг/мчПА | 0,2 |

| Водопоглощение, % от массы | 10-16 |

| Морозостойкость не менее | 25 циклов |

| Кладка. /толщина кладочного шва, мм | на клей, раствор/10мм |

| Средняя усадка готовой кладки, мм/м | 2-3 |

| Возможность армирования кладки | Нет |

| Средняя толщина однослойной стены, м | 0,63 |

Возможность использования пенобетона:

- Уменьшить стоимость строительства (не нужно дополнительно покупать утеплитель) и обслуживания объекта (пеноблоки не требовательны в эксплуатации);

- Повысить теплофизические характеристики строения;

- Понизить нагрузки на несущие конструкции здания;

- Быстро строить различные объекты (дома из пенобетона, гаражи, сараи, торговые площади и т.д.).

Пенобетон и газобетон — не путаем

На отечественном рынке строительных материалов сегодня можно приобрести два искусственных пористых строительных материала — газобетон и пенобетон (согласно ГОСТ 25485-89 Бетон пористый. Технические условия.). Они схожи по составу, так как для их производства используются цемент, песок, вода и порообразующий агент. Благодаря последнему компоненту материал приобретает пористую структуру.

Однако многие не понимают, в чем разница между этими материалами, ведь они имеют много схожих параметров. Основное различие заключается в технологии производства этих строительных материалов.

При производстве газобетона в сухую цементно-песчаную смесь добавляется алюминиевая пудра, смесь тщательно перемешивается. Затем добавляется вода. Затем алюминиевая пудра вступает в реакцию с цементом и выделяет водород и оксиды AL. Водород наполняет бетонную смесь пузырьками, структура которых становится ячеистой (пузырьки могут быть крупными — 3 мм и более — или мелкими — 1 мм и менее).

Если материал низкого качества, то он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Высококачественный легкий бетон имеет однородную структуру и более высокие эксплуатационные характеристики.

Преимущества пеноблоков и варианты их изготовления

Пенобетон — популярный строительный материал, его основные преимущества перечислены ниже.

- Экологическая чистота и безопасность. В составе блоков отсутствуют вредные примеси и компоненты.

- Устойчивость к отрицательным температурам и хорошая звукоизоляция.

- Большой срок службы и надёжность.

- Соответствие нормам пожарной безопасности. Поскольку в составе материала отсутствуют горючие материалы, он обладает высокой огнестойкостью, не плавится и не деформируется под влиянием высокой температуры.

- Относительно низкая цена.

Для строительства блоков из легкого бетона используется газобетон и неавтоклавный бетон.

Строительство пеноблоков в автоклаве своими руками невозможно. Только на крупных производствах.

В этой статье мы рассмотрим, как сделать пенокетон своими руками в домашних условиях. И будем делать из него обычные блоки из пенобетона, которые не являются автоматическими.

Так как пеноблоки изготавливаются в домашних условиях без использования печей, то втройне важно соблюдать все требования, пропорции и правила.

Необходимое оборудование

Чтобы сделать пеноблоки в домашних условиях своими руками, вам понадобится следующее оборудование:

- смеситель;

- пеногенератор;

- насос;

- компрессор;

- формы.

Для смешивания ингредиентов можно использовать бетономешалку.

Кто-то предлагает в качестве альтернативы использовать электродрель с насадкой и смешивать ингредиенты в баке или старой ванне. Это не похоже на приготовление штукатурки для внутренних работ.

Бетономешалка и новая стоимость приемлемы, и она становится все более распространенной. Она окупает себя сама. Вы также можете взять его в аренду.

Вы можете купить пеногенератор или попробовать собрать его самостоятельно.

О самодельном оборудовании для изготовления пенобетона можно прочитать здесь.

Насос и компрессор покупаются. Но формы несложно изготовить самостоятельно.

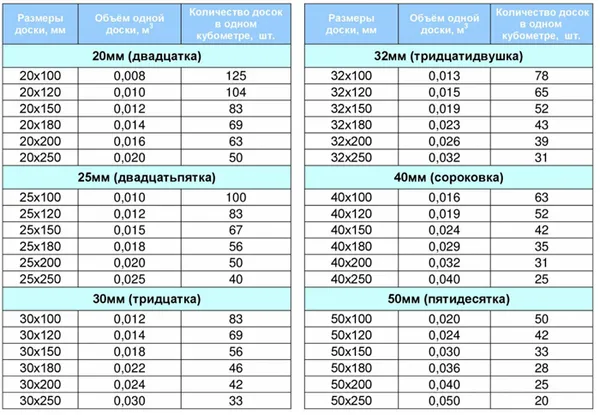

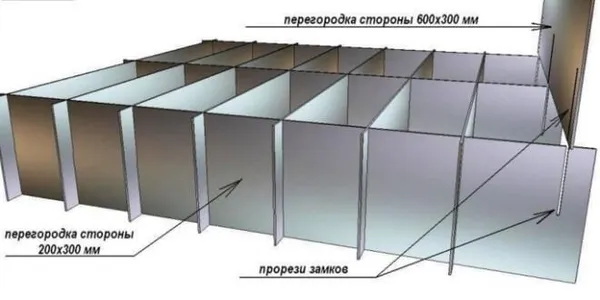

Что касается размеров форм, то лучше придерживаться стандарта: 600 × 300 × 200 мм. Изготавливаем их из металлических листов или прочной древесины, обычно влагостойкой фанеры, которая имеет форму прямоугольного ящика с равными ячейками. Все швы и стыки делаются снаружи, чтобы внутренняя поверхность была максимально гладкой.

При изготовлении монолитного пенобетона опалубка, конечно, не требуется, опалубка устраивается.

Какие материалы понадобятся и в каких пропорциях

Для изготовления пенобетонных блоков своими руками вам понадобятся следующие материалы:

- цемент;

- песок;

- вода;

- пенообразователь;

- по желанию, улучшающие добавки.

Цемент используем М-400, М-500. Это для строительства дома. Для хозяйственных построек можно сэкономить, используя цемент более низкого качества. Что касается строительных материалов, то для строительства здания можно использовать материалы более низкого качества.

Если есть возможность узнать или рассчитать нужную плотность песка — 600 кг на 1 кубический метр.

Вода — обычная, чистая.

Пенопласт можно купить. Но можно и изготовить ее самостоятельно: Нагрейте смесь столярного клея, каустической соды и канифоли, пока смесь не станет однородной. Вот и все.

Да, еще нужен отвердитель. Сделать его очень сложно, проще купить. Но можно обойтись и без него, если у вас достаточно времени.

Пропорции для самостоятельного изготовления пенообразователя следующие: 1 килограмм канифоли — 150 грамм каустической соды и 60 грамм столярного клея.

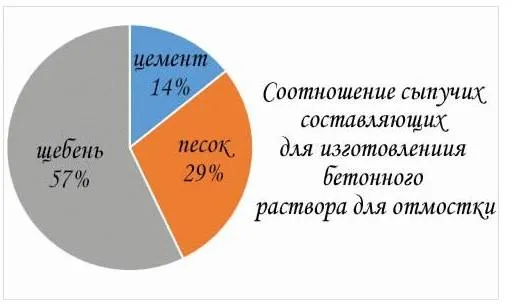

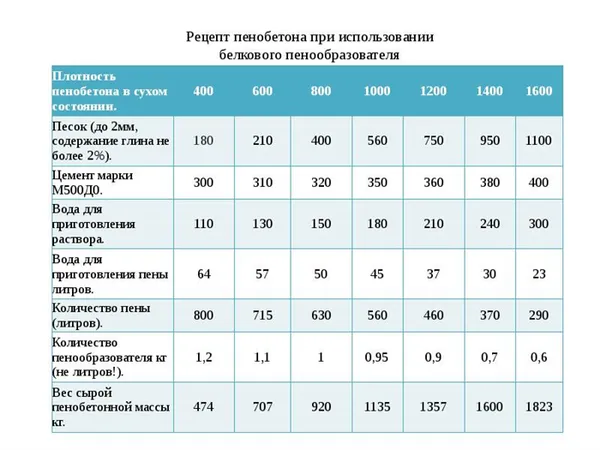

Пропорции для изготовления пенобетона надлежащего качества следующие (для получения 1 кубического метра):

- 310 кг цемента;

- 210 кг песка;

- 130 л воды для раствора (в зависимости от состояния песка, может и больше понадобится, процентов на 10-20);

- 57 л воды для пены;

- 1,2 кг пенообразователя (может хватить и 1,0-1,1 кг, смотрим по ситуации);

- отвердитель и прочие добавки- по инструкции производителя.

Инструкция по изготовлению

Если вы хотите самостоятельно приготовить пену бешамель в домашних условиях, вам необходимо узнать о процессе, распространенных ошибках и способах их исправления. Вам также необходимо найти лучший рецепт приготовления блоков для вашего конкретного проекта. После подготовки можно приступать к их изготовлению, шаг за шагом тщательно следуя инструкциям.

Технология приготовления раствора

Особенностью технологии производства пенобетона является приготовление цементной смеси перед началом работ. Процесс производства аналогичен процессу приготовления классического цементного раствора. В качестве основы необходимо использовать марку М400 или 500.

Песок должен быть без посторонних примесей и добавок. Растворителем для ингредиентов служит обычная вода, которую можно получить из центрального водопровода. В готовую смесь добавляется пена, которая образуется с помощью пеногенератора. После добавления пены процесс брожения не должен длиться дольше 2,5 минут, иначе структура будет нарушена.

Разливка и сушка

Следующим этапом производства пенобетона является заливка смеси в подготовленные формы. Перед работой емкости смазываются специальным раствором, который облегчает извлечение готового продукта. Эта техника называется «заливка», но существует также техника резки.

- Подготовленную смесь залейте в форму и утрамбуйте путём лёгкого простукивания по бокам или штыкованием. Это позволит равномерно распределить смесь, нивелировав образование пустот, которые негативно сказываются на характеристиках изделия. Число ячеек подбирается в индивидуальном формате. Для домашнего производства рекомендуется делать 40 штук в одном блоке. Это оптимальное количество для бесперебойной работы, когда за время установки первой партии подготавливается следующая.

- Спустя 24 часа раствор затвердевает настолько, что формочки можно разбивать. Затем они заливаются новой пенобетонной смесью.

- Готовые блоки оставляют досыхать на поддонах, прежде чем запускать их в строительство или отправлять на хранение. Продолжительность сушки может достигать 48 часов.

У техники литья есть недостатки, например, риск деформации изделия во время извлечения. Конструкцию с деформированной геометрией сложно установить, а некачественные блоки снижают прочность здания. Однако метод резки считается дорогостоящим и требует профессионального оборудования. Процесс заливки экономически целесообразен, и при аккуратном обращении можно получить пенобетонные блоки высокого качества.

Стоимость изготовления пенобетона своими руками

Производство пенобетона своими руками в домашних условиях не исключает экономических инвестиций, но позволяет сократить расходы. Для расчета стоимости одного кубического метра материала за основу берется D400 и рассчитываются средние значения:

- 200 кг речного песка – ~2500 рублей

- 250 кг цемента марки М400 – 1500 р.

- 1,5 литра пенообразователя — ~200 р.

- Вода – согласно тарифу регионального Водоканала.

- Расходы на электричество для работы оборудования – в соответствии с расценками поставщика.

Не забудьте приобрести или арендовать строительное оборудование. Конечно, это оборудование можно построить и своими руками, но это требует времени и опыта. Если у вас нет возможности самостоятельно изготовить пенобетон, проведите эксперимент и проверьте качество каждой партии. Это требует определенных затрат.

Прежде чем приступить к изготовлению пенобетонных блоков, рекомендуется тщательно ознакомиться с технологией производства, составить план дома и подготовить смету расходов для расчета количества необходимых материалов. Оцените, насколько рентабельной будет эта работа, исходя из полученной информации. Например, если для возведения перегородки в комнате необходимы пеноблоки, целесообразнее и быстрее купить готовый материал.

Изготовление пеноблока в домашних условиях: технологии производства пенобетона. Необходимые материалы и инструменты

Разнообразие строительных материалов, используемых для возведения стен, не меняется уже несколько десятилетий. Дерево, камень, кирпич, бетон, а в сельских поселениях для этих целей издревле использовали глину, смешанную с соломой или опилками и высушенную в виде брикетов.

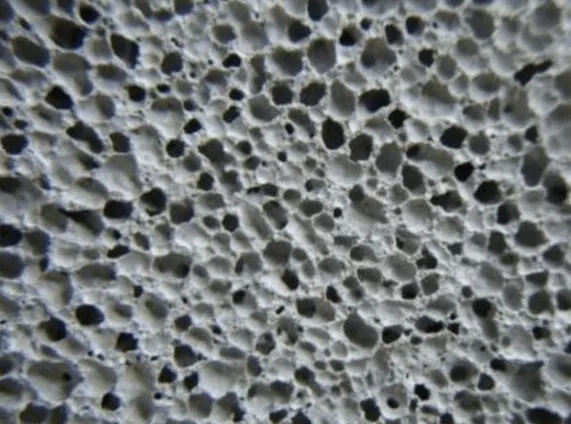

На фотографии изображена вспененная глина, используемая в частном строительстве.

Материалы для малоэтажного строительства

Благодаря технологическим открытиям и разработкам в XIX веке был получен строительный материал под названием пенобетон. Кубические блоки, изготовленные по этой технологии, отвечают всем требованиям, необходимым в малоэтажном строительстве. Кроме того, они имеют определенные преимущества перед традиционными материалами.

Именно поэтому пенобетон стал очень популярен среди частных застройщиков, и теперь многие мастера задаются вопросом, как сделать пенобетонные блоки в домашних условиях.

Плюсы и минусы пенобетона

Каковы свойства этого материала и при каких условиях его действительно целесообразно использовать? Пенобетон изготавливается путем насыщения строительной смеси, состоящей из цемента и песка, пеной.

Газобетонные блоки изготавливаются путем литья в специальных формах.

Состав газобетона поистине уникален. Свойства газобетонных блоков, благодаря их закрытой ячеистой структуре и тому, что они не имеют перфорированных отверстий, следующие.

- низкая, по сравнению с обычным бетоном, теплопроводность пеноблока;

- экологичность;

- малый вес;

- малый расход цемента при производстве;

- лёгкость обработки (блоки можно пилить обычной ножовкой);

- влагоустойчивость;

- замечательная звукоизоляция.

Внимание. Основным недостатком газобетона является его низкая прочность и относительно низкая несущая способность, поэтому его не используют для возведения несущих стен в зданиях более трех этажей.

Технологии производства пенобетона

Существует три основных метода производства газобетона, которые различаются технологией производства, но полностью совпадают в базовой технологии:

- Классическая технология. Изготовленная в специальном пеногенераторе, пена под давлением добавляется в цементный раствор при замешивании. Полученная в результате этого смесь при застывании образует ячеистый материал, используемый при строительстве.

- Сухой способ. Все компоненты смешиваются без использования воды, но при этом непрерывно подаётся пена, образуемая в генераторе. В итоге получается пенобетон, обладающий высокой плотностью и равномерным распределением дисперсионной среды.

Этот метод предпочтителен для производства этого материала в больших количествах, так как требует дорогостоящего оборудования, которое не может быть рационально использовано для производства небольших количеств пенобетона.

- Баротехнология. Используется в основном при производстве больших объёмов смеси и для изготовления монолитных конструкций. Пенобетон получают при смешивании компонентов под большим давлением в баросмесителе, использование которого возможно только в производственных цехах.

Из вышесказанного ясно, что единственно возможной технологией строительства пеноблоков в домашних условиях является классическая. Технология не предполагает трудоемких процедур получения однородной смеси пенобетона, а пеногенератор, необходимый для этого можно не только купить или взять в аренду, но и сделать самостоятельно

Самостоятельное изготовление пеноблоков

Процесс самостоятельного изготовления пенобетона не намного сложнее, чем замес обычного бетона, единственное отличие — необходим пеногенератор. В остальном производство не представляет никаких трудностей.

Экономия при его использовании настолько велика, что строительство одно-двухэтажных бытовок или домов будет наиболее целесообразным.

Материалы и инструменты, которые вам понадобятся

Прежде чем приступить к самостоятельному изготовлению блоков, необходимо приобрести ингредиенты для смеси и подготовить оборудование, необходимое для строительства пеноблоков в домашних условиях.

Для приготовления смеси вам понадобятся:

- цемент марки не меньше М400;

- песок мелких и средних фракций;

- вода;

- пенообразовательное вещество.

Помимо ингредиентов вам нужно будет подготовить:

- формы для пеноблоков;

- пеногенератор;

- нагнетательный компрессор.

Стоит отметить, что и формы, и пеногенератор вы наверняка сможете сделать самостоятельно при наличии определенных навыков.

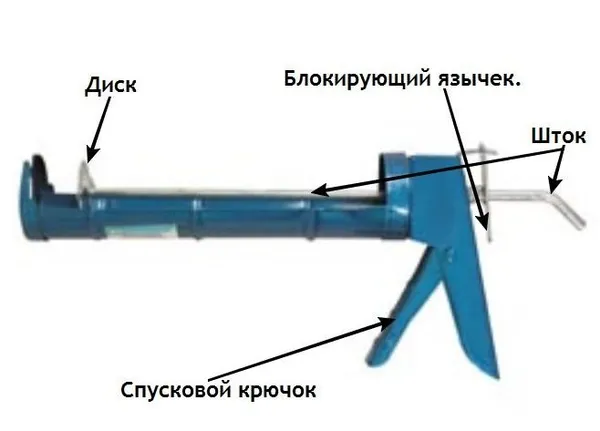

На рисунке — оборудование для пеноблоков в домашних условиях.

Лучший материал для форм — водостойкая фанера толщиной 3-8 мм. Из нее собирают ящики нужного размера, которые можно использовать в течение длительного времени. Количество коробок зависит от количества смеси, которую вы хотите сделать за день.

Чтобы собрать пеногенератор своими руками, вам потребуется:

- компрессор, который используется автомобилистами для подкачки колёс,

- специальное приспособление, состоящее из смесительной камеры и пенообразующей трубки.

В этом устройстве смешиваются вода и пенообразователь, полученная пена подается под давлением и впрыскивается непосредственно в цементную смесь. Для правильной сборки генератора необходима инструкция, которую вы легко найдете во всемирной паутине.

Цена такого устройства в сочетании с компрессором гораздо ниже, чем покупка и аренда дорогостоящего пеногенератора.

Изготовление пенобетонных блоков

Процесс изготовления пеноблоков следует начинать с подготовки места, где будет установлено оборудование для производства и хранения брикетов. Желательно, чтобы это было крытое помещение достаточного размера и вентиляция, так как повышенная влажность не лучшим образом сказывается на качестве блоков.

Бетономешалку и пеногенератор следует разместить рядом, но так, чтобы они не мешали загрузке ингредиентов и выгрузке смешанного раствора в формы.

После подготовки рабочей зоны, приобретения компонентов и установки форм цемент и песок засыпаются в бетономешалку и перемешиваются. В то же время пеногенератор производит пену, которая под давлением подается в смеситель.

Техника безопасности

Помните, что во время всех операций необходимо соблюдать меры безопасности:

- работайте в защитных перчатках и марлевой повязке,

- рабочее место держите в чистоте и порядке,

- не допускайте попадания строительных смесей в глаза и на поврежденные участки кожи,

- не допускайте детей к месту проведения работ,

- отключайте компрессор от сети при перерыве в работе, не оставляйте его включенным без надзора.

Полезные советы

Кроме того, хотелось бы дать вам несколько полезных советов по работе с пеноблоками.

При возведении стен не кладите свежие блоки, чтобы избежать появления трещин в изделиях. Пеноблокам требуется много времени, чтобы достичь необходимой прочности, но некоторые производители выпускают их на рынок слишком рано, и многие покупатели не знают об этом.

Перед началом кладочных работ необходимо очистить материал от пыли и грязи и проверить фундамент на ровность и вертикальность с помощью спиртового уровня.

Штукатурить стены из пенобетона можно через 3-4 месяца после завершения кладки, так как блоки имеют некоторую усадку.

Класть газобетонные блоки выгоднее на клей: во-первых, расход меньше, чем при использовании цементно-песчаного раствора, во-вторых, стены выглядят лучше, а швы чище. Если швы будут толстыми, теплоизоляция здания будет нарушена.

Если пенопласт имеет неровные края, его лучше заделать раствором, а если он гладкий со всех сторон, то лучше приклеить.

После того как фундамент установлен, покройте его гидроизоляционным слоем, чтобы защитить пеноблок от влаги, а затем покройте его цементно-песчаным раствором.

Если вы хотите уложить пеноблок поверх клея, помните, что первый слой фундамента все равно укладывается только поверх раствора.

Этапы работы

Если вас интересует, как сделать пенобетон в домашних условиях, вам необходимо тщательно изучить технологию строительства из пеноблоков и найти оптимальный рецепт. Затем пошагово выполнить все необходимые действия, тщательно следуя инструкциям.

Раствор пенообразователя

Технология пенобетона предполагает приготовление цементного раствора. Он готовится так же, как и обычный бетон. В качестве цементной смеси рекомендуется использовать продукты марки М400 или М500.

Необходимо следить за тем, чтобы песок был сухим и не содержал ненужных примесей и добавок. Для разбавления ингредиентов используется обычная вода из центральной системы водоснабжения.

Приготовленный раствор вспенивается. Пеногенератор можно приобрести в любом хозяйственном магазине или изготовить самостоятельно.

Разливание раствора по формам

Следующим шагом является заливка подготовленной массы в подготовленные формы. Перед этим емкости смазываются специальным раствором. Строителям известны 2 метода возведения пеноблоков en своими руками.

Первый метод заключается в том, что раствор заливается в промежутки. Когда раствор затвердеет, его можно вынуть из формы и подождать еще два часа до окончательного застывания. В использовании такой техники есть некоторые недостатки. Прежде всего, металл может быть поврежден, а блоки могут деформироваться во время извлечения.

Конструкции с неправильной геометрией трудно устанавливать, они имеют низкое качество и недостаточную прочность. Однако метод резки является более затратным, так как требует приобретения специального оборудования.

Технология резки

При производстве пенобетонных блоков методом резки готовая плита разбивается на несколько отдельных частей. В течение 6-9 часов сырье набирает оптимальную прочность и его можно снимать с опалубки. Затем подготовленная масса перемещается на резательную машину с балкой, и специалист продолжает процесс резки.

Преимуществом этого метода является более высокая точность, так как допуск составляет не более 1 мм. Режущее устройство оснащено специальным винтом для снятия пластины и витыми шнурами, которые разрезают материал. Для получения блоков разных размеров специалист меняет положение режущих струн. Один цикл занимает 5-7 минут.

После окончания мероприятия контейнер с блоками помещается в сушильную камеру. Через 12-24 часа, в зависимости от эффективности сушки, пеноблоки снимают с поддона и перевозят к месту хранения.

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

Недостатки:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Рекомендации специалистов

Специалисты рекомендуют придерживаться определенных принципов и требований, чтобы получить высококачественный материал без дефектов и отклонений:

- Для изготовления форм под будущие пеноблоки рекомендуется использовать фанеру с ламинированным покрытием или прочные листы металла.

- Перед помещением раствора в заготовку, ее следует обработать раствором, а саму конструкцию обтянуть полиэтиленовой пленкой.

- Просушивание осуществляется в температурном диапазоне +50…+60°C в течение 48 часов.

- Материал можно достать из формы только после его полного высыхания.

- Готовый блок держится на поддонах в течение нескольких часов. Только после этого его используют по назначению.

- Приступать к оштукатуриванию стен можно только через 3-4 месяца после кладки, поскольку блоки дают усадку.

- Перед началом работ по отделке следует очистить материал от грязи и пыли, а еще тщательно подготовить поверхность к нанесению слоя.

Домашняя фабрикация блоков

Если овладеть основными производственными навыками и обеспечить себя необходимым оборудованием и материалами, то можно организовать мини-завод по производству пенобетона в домашних условиях. Такое решение позволяет сэкономить деньги на покупке строительных материалов, а также создать небольшой бизнес.

Производство пенобетонных блоков в домашних условиях — отличный способ производить популярный строительный материал без лишних переплат и ненужных затрат. Чтобы готовый продукт соответствовал всем стандартам качества и экологичности, важно придерживаться рецептуры и тщательно следовать инструкциям.

Оборудование и инструменты

Для изготовления пеноблоков в домашних условиях вам может понадобиться следующее оборудование и инструменты:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

В настоящее время не составляет труда приобрести необходимое оборудование для изготовления строительных материалов в домашних условиях. При желании можно приобрести не только полную производственную линию, но и отдельные ее компоненты. Стоит отметить, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Оборудование может быть мобильным или автоматизированным. Эти факторы определяют стоимость приобретаемого оборудования.

Сердцем любого комплекта оборудования является пеногенератор. Такая установка может обеспечить производство около 100-110 кубометров материала в сутки. Характерной особенностью оборудования стационарного типа является высокая производительность при отличном качестве и низкой стоимости. Поскольку такая установка стоит около 1,5 миллиона рублей, ее покупка представляется сомнительной.

Мобильный пеногенератор не требует покупки дорогостоящего пеногенератора, что делает его весьма востребованным на строительном рынке. Однако он также не может похвастаться высокой производительностью. Обычно в этом случае используется система Baro, но при всей своей мощности она не может производить более 40-45 кубометров готового материала в сутки.

При этом готовые блоки часто получаются с большим расходом пенообразователей.

Их прочность ниже, чем у аналогов, произведенных на стационарных линиях. Цена полного комплекта для домашнего производства может составлять от 50 до 300 тысяч рублей. При этом высокопроизводительные установки, как правило, стоят дороже. Например, комплект за 300 тысяч рублей может производить около 72 кубометров пенобетона в сутки.

Автоматическая установка требует больших площадей, что часто бывает проблематично из-за их отсутствия. Как правило, таким заводам нужны бункеры для цемента, воды, песка и добавок в автоматической дозировке. Кроме того, необходимо продумать площади для сушки пенобетона, заливки его в формы и оборудование для распиловки. Это оборудование способно производить в среднем около 80-100 кубометров материала в сутки, но не каждый может позволить себе такую роскошь, ведь все это обойдется от 1,5 до 3 миллионов рублей.

Если с деньгами туго, лучше купить подержанное оборудование. Однако в этом случае вы должны быть готовы к тому, что некоторые детали придется заменять относительно быстро.

Вы также должны знать, что используемое оборудование может привести к низкому качеству готового пенобетона.

Формы, приобретаемые для производства пенобетона, могут быть разными. В настоящее время они изготавливаются из стали, фанеры или даже пластика. Вместимость изделий различна, например, можно купить пластиковую форму с размерами 390х190х288 мм, фанерную — 588х300х188 мм или стальную — 600х300х200 мм. При покупке важно учитывать строгость геометрии, так как от этого напрямую зависит качество конечного материала. Даже самые незначительные отклонения в симметрии недопустимы.

Расход и пропорции смеси

Пропорции компонентов для производства пенобетона следующие: 320 кг цемента (например, марки М500), 420 кг песка, 45 литров воды для вспенивания и 120 литров воды для раствора. Расход пенообразователя зависит от марки. Как правило, на такое количество уходит 1,2-1,5 кг пенообразователя. Можно использовать не только водопроводную, но и техническую воду средней жесткости.

Рецептура и пропорции напрямую зависят от плотности пенобетона, которую необходимо получить в результате. Например, если вам нужна плотность пеноблоков D 600, возьмите 210 кг песка, 310 кг цемента, 110 литров воды для раствора и 54 литра — для разведения пены. Кроме того, компонентами строительного материала являются 1,3 кг сгущенного пенопласта и 715 литров пены. При смешивании общего количества компонентов сырая масса составляет 685 кг.

Если требуется высокая плотность (например, 1000 кг на м3), то пенобетонная масса состоит из 590 кг песка, 350 кг цемента, 120 литров воды в растворе и 42 литров пены. Для такого рецепта используется не более 1 кг концентрированной пены и 560 литров пены. В последнем случае масса сырья для производства пены составляет 1103 кг.

Важно обеспечить однородность получаемой пены и раствора. Это улучшает качественные характеристики конечного продукта. При выборе правильной рецептуры следует учитывать, что усадка готового материала не должна превышать 3 мм на 1 м² в соответствии с действующим ГОСТом.

Как сделать?

Пеноблоки производятся в домашних условиях двумя способами: литьем и пилением. При классическом практическом способе производства используются специальные кассетные формы, имеющие съемные перегородки и боковые стенки для разделения общей емкости на отдельные секции одинакового размера. В этих формах раствор высыхает и твердеет, после чего готовый пенобетон извлекается. Основным преимуществом данного метода производства строительного материала является то, что монолитный блок не нужно резать.

Это избавляет от необходимости приобретать распиловочный станок, что снижает стоимость оборудования. Однако именно форма может привести к нарушениям строгой геометрии. Даже при использовании точной оснастки не все отливки получаются идеально ровными. В любом случае возникают неровности, что означает дополнительный расход используемой смеси.

Чтобы избежать разрушения пеноблоков, необходимо использовать специальную смазку, которая разлагается на воздухе в течение нескольких дней.

Такие вещества стоят недешево, но если их не использовать, то они могут стать причиной появления трещин или разломов в пеноблоках.

Наиболее распространенным методом домашнего производства является процесс распиливания. В этом случае сначала отливается одна большая форма, которая затем разбивается на отдельные элементы определенного размера. Для этого метода приобретается распиловочный станок. Хотя этот станок требует определенных финансовых вложений, он повышает рентабельность. Преимуществами этого метода являются строгая геометрия отдельных элементов и минимизация сечений по краям пеноблоков.

Однако этот метод может быть очень затратным, поскольку для производства мелких деталей требуется специальное оборудование, а оно стоит дорого. Кроме того, резка монолитной плиты на более мелкие части увеличивает время производства материала.

Существует два типа раскроечных станков. Первый — это машина, которая режет монолитный материал сразу после затвердевания (формовки). Это практично, так как не нужно транспортировать всю плиту к резательной машине, что экономит трудозатраты и время. Для резки пеноблоков используются специальные шнуры, которые характеризуются высокой точностью резки.

Недостатками этих режущих элементов являются их короткий срок службы и высокая стоимость.

Второй тип фрез требует транспортировки пенобетонного монолита для резки. В этом случае его необходимо резать дисковыми ножами. В отличие от струны, эти ножи долговечны, а само оборудование недорого в обслуживании. Однако транспортировать на них пенобетонные плиты, мягко говоря, громоздко и непрактично.

Твердение пеноблоков может осуществляться двумя способами: естественное твердение и автоклавное твердение. При этом элементы, высушенные вторым способом, обладают наилучшими качественными характеристиками. Таким образом, можно создать наиболее благоприятные условия для производства качественного строительного материала. Однако цена такого оборудования существенно сказывается на кошельке, поэтому их не приобретают для производства небольших объемов.

Самовысыхающий пенобетон лучше сохнет летом. Если во время сушки температура в помещении находится в минусовом диапазоне, то обычно приходится накрывать опалубку или создавать специальные камеры для пропаривания пеноблоков. В первом случае обычно используется полиэтилен или промышленный ватин. Во втором случае для этих целей используется помещение внутри производственного цеха.