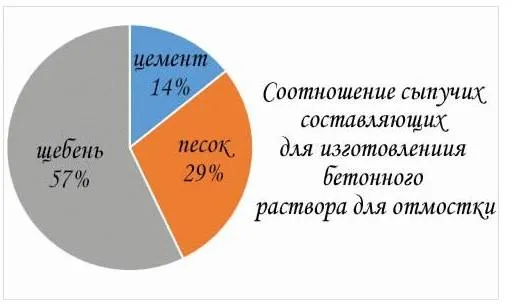

Если вы используете цемент другой марки, то пропорция рассчитывается по следующему коэффициенту: для М300 — 1,05, для М500 — 0,96, для М600 — 0,93.

Монолитный арболит своими руками: как приготовить заливной арболит

Сделать монолитный Арволит своими руками несложно. Самое большое преимущество в том, что это делается непосредственно на строительной площадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блока.

Номенклатура монолитного арболита такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность литого арболита зависит от качества используемого цемента и качества уплотнения смеси. Если прочность недостаточна, применяется армирование.

Монолитный арболит состоит на 80-90% из древесной щепы в качестве заполнителя, цемента, воды и химических добавок для ускорения твердения раствора и устранения эффекта древесного сахара.

Древесная щепа для арболита должна быть определенного размера и формы в соответствии с государственным стандартом. Рекомендуется использовать древесину хвойных пород, кроме сосны. Также можно использовать лиственные породы, которые содержат немного больше древесных токсинов.

В качестве цемента используется портландцемент М400, М500 (европейские типы: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

Различные химические компоненты, описанные в статье «Химические добавки для арболита», могут быть использованы в качестве минеральных добавок для ускорения твердения раствора, обработки древесной стружки и увеличения подвижности раствора. Наиболее распространенными и эффективными химическими добавками являются хлорид кальция (технический CaCl2), жидкое стекло, сульфат алюминия и гашеная известь.

В связи с этим существует множество рецептов изготовления монолитного арволита. В некоторых рецептах древесина подготавливается и обрабатывается, в других химический компонент добавляется непосредственно в смесь.

Согласно одному из рецептов, древесная щепа пропитывается известью (80 кг извести на кубический метр древесины) и уплотняется. Затем посыпается известковый порошок (80 кг), перемешивается, разравнивается, сушится и добавляется в смесь. Таким образом, удаляется содержащийся в древесине сахар, который влияет на прочность монолитной плиты.

Работа с древесной стружкой довольно трудоемка и занимает много времени, особенно при таких количествах для строительства, что требует пространства для процесса. Поэтому быстрым способом получения монолитного арболита является использование хлорида кальция или сульфата алюминия (сульфат алюминия). В этом случае щепу можно не обрабатывать, но ее следует оставить на улице под солнцем и дождем на несколько месяцев (не в куче!). Если есть возможность, их также можно замочить в воде и высушить перед приготовлением смеси. Вымачивание и твердение — это своего рода элементарная подготовка древесины, которая позволяет частично разложить сахар.

При производстве монолитного арболита хлорид кальция или сульфат алюминия добавляют в количестве 2-5% по весу цемента. Итак, каков процент химической добавки для арболита, 2% или 5%? Это зависит от марки и качества цемента. Состав одной и той же марки (например, М500), но от разных производителей, действительно может отличаться по качеству. Поэтому рекомендуется приготовить пробную смесь. Если хлорид кальция в количестве 5% по весу от вяжущего вещества вызывает эффлоресценцию (белое солевое выделение) в затвердевшем материале, процентное содержание химического компонента следует уменьшить. Выпадение осадка свидетельствует о том, что цемент хороший, а 5 % — слишком высокий процент для данного состава. В то же время 2 % также может быть слишком низким. Стоит провести несколько пробных замесов.

Важно знать! Конкретного соотношения химических компонентов для монолитного арболита не существует! Это всегда зависит от качества цемента и используемой древесины (качество, порода древесины, размер).

Некоторые люди не хотят беспокоиться о соотношении хлористого кальция. Чтобы избежать возгонки соли, добавляют жидкое стекло. Например, 2 % хлористого кальция и 3 % жидкого стекла, исходя из веса цемента. Однако жидкое стекло стоит довольно дорого, поэтому для многих экономически выгоднее сделать несколько пробных замесов и определить соотношение хлористого кальция.

Состав

Как и любой бетон, материал состоит из цементирующего вещества и наполнителя — только органического происхождения — а также различных добавок. Происхождение и свойства ингредиентов влияют на свойства конечного продукта.

Органические наполнители придают арболиту очень важные тепло- и звукоизоляционные свойства. Прочность материала не намного отстает от прочности бетона той же плотности. Такое сочетание свойств возможно только при правильном выборе сырья.

Далее мы расскажем о том, как можно своими руками сделать древесные опилки для производства Арволита.

В этом видео вы узнаете больше о том, как выбрать состав для Арволита и опилкобетона:

Органические компоненты

В качестве древесных наполнителей используются различные материалы. Не все древесные опилки подходят в качестве сырья — не следует путать этот материал с опилкобетоном. Новый государственный стандарт четко регламентирует размер и геометрию фракций, которые добавляются в арболит.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Не все породы дерева подходят для производства щепы: Ель, сосна, тополь, осина, береза, бук могут быть использованы, но сосна нежелательна. Перед использованием древесина должна быть обработана антисептическими средствами, чтобы предотвратить рост плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника. Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит много сахаров, которые вступают в реакцию с цементом и разрушают его. Замочите кору льна в известковом молоке — 1-2 дня — или храните ее на воздухе в течение 3-4 месяцев.

Неорганические компоненты

Следующие вещества действуют как связующие в древесном бетоне, называемом арболитом:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Пропорции

Состав арболита строго не регламентирован. Если материал соответствует техническим условиям, это считается более важным, чем точность состава. Примерные пропорции следующие.

Более точный состав рассчитывается для конкретного сорта, где важно достичь требуемой прочности и плотности.

Например, пропорция для обычного деревобетона для производства 1 кубического метра.

| Тип | Цемент, кг | Органические заполнители, кг | Добавки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднороден, соотношение щепы и стружки определяется как объемное соотношение, например, 1 ведро опилок к 1 ведру стружки. Также допускается 1 ведро опилок и 2 ведра стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

В этом видео вы узнаете, как смешивать арбеллит в соответствии с вышеуказанными соотношениями:

ГОСТ

Состав арбеллита регламентируется ГОСТ 19222-84. Стандарт позволяет подбирать состав смеси в лабораторных условиях, но существуют жесткие требования к сырью и к параметрам конечного результата. В зависимости от показателей прочности на сжатие и теплоизоляции существует 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Характеристики этих материалов различны.

| Эти виды арболита обладают различными свойствами. | Разные типы отличаются по прочности на сжатие. | Класс прочности на осевое сжатие | Средняя плотность в кг/см3 Средняя плотность в кг/см3 | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия использования арболитовых изделий могут быть самыми разными, необходимы дополнительные требования, которые регламентируются ГОСТ 4.212-80.

Сорта арболита обозначаются в соответствии с ГОСТ 25192-82. Также может быть определена структура материала.

Размерные отклонения в изделиях

ГОСТ регламентирует возможные отклонения размеров изделий.

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Допускается армирование деревянных изделий из бетона матами и стальными стержнями, которые регламентируются соответствующим ГОСТом.

Поскольку материал не отличается особой влагостойкостью, наружная поверхность изделий покрывается слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Для поверхности может использоваться цементный или известково-цементный раствор.

Проверка арбалитовой смеси

Согласно ГОСТу, арбалитовая смесь должна быть испытана не менее двух раз на каждый слой:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

В серии лабораторных испытаний проверяется прочность, для смеси после 7 дней твердения, для смеси после 28 дней и для смеси, испытанной как через 7 дней, так и через 28 дней.

- Морозостойкость оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Какой раствор используют для кладки?

Вопрос не лишен оснований. Поскольку арболит — это особый материал, то для укладки этих кирпичей нужно использовать специальный раствор? Нет. Арболитовые кирпичи можно сделать самостоятельно с помощью обычного цементного раствора. Он состоит из песка, цемента и воды. В этом случае соотношение ингредиентов составляет 3:1. Воды нужно добавлять столько, чтобы раствор приобрел нужную консистенцию. Такая смесь идеально подходит для кладки блоков.

Достоинства и недостатки

Хотя арволит считается очень хорошим материалом, у него есть и некоторые недостатки. Строителям необходимо задуматься о некоторых из них:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона). Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Строители рекомендуют использовать для кладки теплый перлитовый раствор, но он немного дороже. В последнее время поверхность фрезеруют, чтобы улучшить геометрию изделий ручной работы.

- Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

- Ограничения при выборе материалов отделки. Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но и помимо этого есть много положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Заключение

Теперь, когда вы знаете состав, пропорции и технику приготовления арболитового раствора, вы сможете легко справиться с производством блоков для ваших нужд. Это отличный строительный материал с множеством преимуществ, которые перевешивают некоторые незначительные недостатки.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции смешивания всех ингредиентов следующие: АРБОЛИТ АРБОЛИТ

Цемент: Заполнитель: Вода и химикаты 1:1:1:1:1:1:1.5.

В таблице приведен примерный расход цемента, древесной стружки и добавок в зависимости от плотности блока из расчета на 1 м 3 готового изделия:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для производства блоков необходимы хорошо просушенные древесные опилки, цемент марки М300 и выше, М400 для кладки блоков.

Химические добавки составляют 2-4% от общей массы. Используются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%. Силикаты натрия или калия используют в аналогичных пропорциях.

Скоро о технологии и рецепте. Древесную стружку и цемент смешивают до получения однородной массы, следя за тем, чтобы цемент не оседал в емкости. Затем смесь смешивается с водой и растворенными в ней химическими добавками. Затем бетон заливается в формы примерно на полчаса.

Для промышленного производства используются вибростолы и формы-дробилки, а смесь готовится в бетономешалке, заливается в формы и послойно уплотняется. Смесь застывает в форме в течение суток, после чего блоки используют для твердения.

При изготовлении блоков своими руками самое главное — соблюдать пропорции и использовать качественное сырье.

Свойства опилкобетона

Опилкобетон — дышащий материал, способный регулировать влажностный режим в построенном из него помещении и обладающий хорошими экологическими показателями. Его свойства напрямую зависят от пропорции песка в бетоне. Более высокая доля песка и вяжущего увеличивает плотность и, соответственно, вес, теплопроводность, способность защищать здание от холода и жары, звукоизоляцию, но и прочность (в этом случае используют панели Isotex). Поэтому при изготовлении опилкобетона его состав следует выбирать исходя из конструкции будущего дома по нагрузкам, которые будут выдерживать его стены в процессе эксплуатации.

Чтобы построенный из опилкобетона дом служил долго, необходимо обеспечить защиту от влаги. Желательно поднять фундамент на высоту, достаточную для защиты его от влаги как дождевой, так и талой воды. Гидроизоляция между фундаментом и стенами дома должна быть выполнена правильно. В качестве альтернативы можно уложить 2-3 слоя рубероида с прокладкой между ними шпаклевки. Свес крыши должен быть не менее 60 см от края стены. Сами стены должны быть либо оштукатурены после усадки, либо покрыты облицовочным материалом, например, облицовкой.

Делаем кладку из арболитовых блоков

Для установки блоков Arblite:

- наносим слой смеси;

- устанавливаем блок, предварительно смоченный водой;

- прижимаем к предыдущему (с усилием);

- корректируем положение блока относительно других «собратьев» с помощью специального молотка с резиновой насадкой;

- проверяем уровнем;

- убираем мастерком излишки смеси.

Необходимо следовать следующим инструкциям:

- работы можно производить только при условии, что температура воздуха не ниже + 6˚С;

- раствор рекомендуется делать довольно густым, так как если консистенция будет жидкой, то стройматериал будет «давать» значительную усадку;

- независимо от консистенции раствора через каждые два ряда необходимо выполнять разделку швов, которая заключается в равномерном распределении смеси вдоль швов;

- если сцепление раствора с блоком уже произошло, то двигать его в какую-либо сторону запрещается.

Дополнительные требования ГОСТ

Согласно данному нормативному документу, блоки должны:

- Соответствовать при отгрузке проектной массе изделий;

- Иметь название в соответствии с используемым наполнителем (для определения используется документ 25192–82);

- Обладать в полностью высушенном состоянии указанным в специальной таблице показателям теплопроводности ;

- Для проведения в конкретной зоне строительства выбираться с оптимальным показателем морозостойкости для сооружения конструкции, способной полностью соответствовать проектировочным нормам.

Самодельный материал должен, по крайней мере, соответствовать основным требованиям нормативной документации. Материал ручной работы всегда будет уступать изготовленному, но при ответственном подходе к этому процессу можно построить достаточно прочные конструктивные элементы, обеспечивающие долговечность строения.

Арболитовые блоки, которые вы покупаете у производителя, должны быть проверены на соответствие действующим стандартам. Для этого стоит попросить у продавца сертификационные документы. Помните, что не все компании полностью честны со своими клиентами, поэтому не стоит полагаться только на их доверие.

Армирующие пояса

Чтобы равномерно распределить нагрузку от плит перекрытия на железобетонные стены, необходимо устроить зоны армирования по всему периметру здания. Арматурная зона — это (замкнутая) зона из монолитного железобетона, на которую опираются плиты перекрытия или стропильная система крыши. Ширина зоны усиления равна ширине несущей стены, а ее высота обычно не превышает 30 см.

Для сооружения арматуры создается опалубка, которая крепится к стенам. Затем в нее вставляется металлический каркас и бетонируется.

Перемычки над оконными и дверными проемами укрепляются сборными железобетонными (или металлическими) балками. Длина опоры этой перемычки на стену должна быть не менее 20 см с каждой стороны.

Вода для арболита

Для изготовления арболита можно использовать техническую водопроводную воду или очищенную природную воду из колодца. Главное, чтобы она не содержала компонентов, которые могут нарушить процесс твердения арболитовой смеси. Документ, который можно использовать для проверки соответствия имеющейся воды: ГОСТ 23732-2011 Вода для бетонов и растворов. Технические условия.

Для приготовления 1 куба арболита требуется около 350-400 литров воды. Это зависит от влажности древесного сырья.

Цемент для арболита

ГОСТ, регулирующий производство арболита, предписывает использовать цемент качества не ниже М400. «Русский арболит» использует М500, поэтому конечный продукт превышает требования нормативных документов.

Как цемент взаимодействует с древесиной?

Когда раствор вступает в реакцию с сахарами из древесной стружки, образуются так называемые «цементные яды» — вещества, безвредные для живых существ, но замедляющие схватывание смеси. Чтобы избежать этого и получить прочный, затвердевающий со временем арболит, используется анорганизатор — сульфат алюминия (вид соли, используемый для очистки питьевой воды).

Как проверить, достаточно ли цемента в готовом блоке?

Минерализатор для арболита: сульфат алюминия

Что происходит с блоком, который состоит только из цементного раствора и щепы? Он крошится, как пенополистирол, и рассыпается при транспортировке и укладке. Кусок такого «арволита» можно вытолкнуть руками.

Минеральное масло — такой же важный компонент, как цемент и щепа.

«Русский Арболит» выбирает сульфат алюминия для минерализации, потому что он абсолютно безопасен: его используют для очистки питьевой воды или в качестве пищевой добавки Е-520. После высыхания блока он полностью дезактивируется.

При изготовлении Арволита своими руками добавку иногда заменяют известью, что, во-первых, не так эффективно, а во-вторых, вызывает проблемы при армировании конструкции (известь вызывает коррозию металлических элементов).

Как сульфат алюминия делает блок прочнее?

При взаимодействии древесного сахара с цементным раствором образуются «цементные яды». Они не вредны для человека; их так называют потому, что они замедляют схватывание цемента. Для нейтрализации сахаров необходимы минерализующие вещества — соли. Сульфат алюминия оказался наиболее эффективным и экономичным.

Щепа лиственных пород содержит больше сахаров и поэтому не так подходит, как сосновая щепа. Если приходится использовать лиственную древесину, то увеличивается и количество анорганизатора.