Вертикальное выравнивание рядов контролируется спиртовым уровнем, горизонтальное — натянутой нитью. Кладка ведется со смещением на 0,2 5-0,5 блока, чтобы вертикальные швы не перекрывались. Между рядами вставляется армирующая сетка.

Как сделать блоки из опилок (щепы, стружек) и цемента — технология изготовление кирпича

Опилкоцементные блоки являются легким и прочным современным строительным материалом и относятся к группе бетонных изделий с пониженным удельным весом. Опилкобетон изготавливается из древесных опилок различных пород и цементного раствора, который служит связующим веществом. Материал обладает уникальными свойствами, которые делают его востребованным для использования в различных областях строительства.

Основными особенностями опилкобетона являются высокие теплотехнические свойства, экологичность, повышенная прочность и огнестойкость, хорошая паропроницаемость, сохранение свойств при резких перепадах температур, высоких минусах и плюсах. Немаловажно и то, что стоимость блоков относительно невысока, а при желании их можно изготовить самостоятельно.

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде чем использовать для этих или других проектов блоки из ДСП и цемента, следует внимательно изучить их характеристики и произвести расчеты. Если вы хотите изготовить материал самостоятельно, необходимо ознакомиться с технологией и правилами выбора сырья.

Блоки на основе стружки и цемента – область применения

Материал используется в различных областях, но в основном при строительстве плоскостных сооружений. Чаще всего его изготавливают из опилкобетона для строительства дачных домов, гаражей, внутренних перегородок в частных домах, городских домов, подвалов, загородных домов, зданий бытового назначения.

Популярен опилкобетон и для работ по утеплению подвалов, капителей зданий, создания изоляционного слоя. Блоки могут быть полезны при строительстве различных видов заборов. В редких случаях их используют там, где есть высокие нагрузки — при строительстве фундаментов, несущих стен, перекрытий и т.д.

Обычно их используют для максимального повышения теплоизоляционных свойств и для конструктивных решений внутри помещений, при создании ненесущих конструкций и т.д.

В местах с повышенной влажностью рекомендуется добавлять дополнительный слой изоляции к панелям или блокам, так как они впитывают влагу. При правильной защите и с учетом всех своих свойств стружечный бетон может долгое время сохранять свою геометрическую форму, а также механические свойства и эксплуатационные характеристики.

Преимущества и недостатки

Прежде чем приступить к изготовлению опилкоцементных блоков своими руками, необходимо изучить особенности материала, его преимущества и недостатки. Учитывая специфику состава, опилкобетон подходит не для всех проектов и условий эксплуатации, но при соблюдении всех требований он может стать действительно хорошим выбором

- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки. Купить опилки можно по небольшой цене.

- Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

К недостаткам материала относятся: низкая устойчивость к влаге и необходимость защиты, ограниченный выбор сырья по видам, длительность этапов производства (после заливки материала в формы он должен затвердеть и высохнуть в течение не менее трех месяцев, прежде чем можно будет приступить к работе).

Состав и характеристики опилкобетона

Материал состоит из следующих компонентов:

- вяжущее (цемент);

- органический наполнитель (древесные опилки);

- песок;

- известь или глина.

Для улучшения адгезии компонентов могут использоваться специальные добавки (хлорид кальция/нитрат кальция, сульфат алюминия, жидкое стекло).

Физические свойства и эксплуатационные характеристики компонентов опилкоцемента:

- плотность – 400-850 кг/м 3 ;

- теплопроводность – 0,07-0,19 Вт/м·°С;

- коэффициент звукопоглощения – 0,5-0,7;

- паропроницаемость – 30-40%;

- механическая прочность – марки В0,5-3,5;

- морозостойкость – 50 циклов;

- огнестойкость – негорючий материал.

Классификация блоков из опилок

Опилкобетон используется для производства кладочного кирпича (для возведения наружных и внутренних стен) и перегородочного кирпича (для установки перегородок). Кирпичи различают:

- полнотелые (без пустот, имеют больший вес и плотность, хуже сохраняют тепло и гасят звуковые волны);

- пустотелые, со сквозными и глухими пустотами (менее плотные и прочные, хорошо гасят шум и сохраняют тепло).

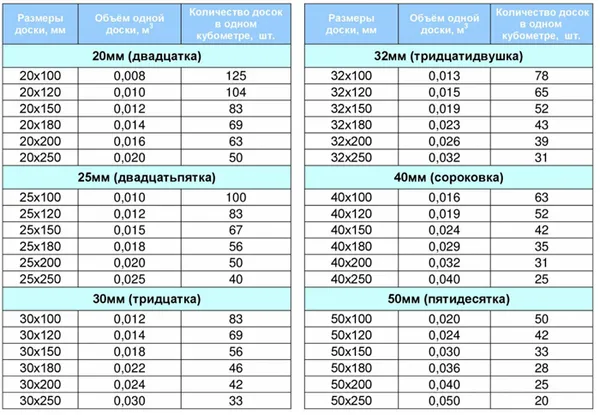

В соответствии с ГОСТ 6133-99 «Блоки бетонные кладочные. Технические условия», предприятия выпускают бетонные блоки из опилок следующих размеров:

- стеновые – 288х288/138х138, 390х190х188, 190/90х190х188 мм, 290х190х188;

- перегородочные – 590/190/90х190х188 мм.

По согласованию с заказчиком могут быть изготовлены изделия и других размеров.

В зависимости от плотности опилкобетон делится на два вида:

- конструкционный (плотность Д500-850);

- теплоизоляционный (плотность до Д400).

Изготовление блоков из опилок и цемента

Если вы планируете изготавливать опилкобетонные блоки самостоятельно, вам необходимо определить требования к прочности материала. Если вы планируете изготовить бетонный раствор для строительных бетонных блоков, необходимо определить требования к строительному бетонному раствору.

| Марка прочности | Компоненты (в частях по объему) | |||

| Опилки | Песок | Цемент | Известь | |

| М10 | 3,2 | 1,1 | 0,5 | 0,7 |

| М15 | 3,9 | 1,5 | 0,6 | 0,4 |

| М25 | 3,2 | 1,4 | 0,5 | 0,4 |

Используются два вида замеса:

- Смешивается вода и цемент, затем порционно добавляются остальные ингредиенты.

- Смешиваются сухие компоненты, после чего добавляется вода.

Чтобы проверить готовый раствор, рекомендуется уплотнить небольшое количество смеси в трамбовке. Если влаги слишком много, она будет раздавлена, если воды слишком мало, смесь будет сминаться, достаточно зажать рукой.

Технология изготовления

Вам понадобится небольшая бетономешалка и деревянные формы толщиной 20 мм, облицованные изнутри листовым металлом. Это облегчит извлечение блоков, когда цемент затвердеет.

Примечание: Опилкобетон дает усадку при высыхании, поэтому формы должны быть на 10% больше, чем расчетные размеры готовых блоков.

- Готовится смесь с соблюдением пропорций компонентов и использованием воды без загрязняющих частиц.

- Подготавливаются формы. Если требуется сделать в блоках пустоты, применяют трубки из скрученного толя.

- Производится закладка смеси в формы, в процессе требуется ее трамбовать слой за слоем.

- После схватывания цемента и частичного застывания блоков, они извлекаются из форм и отправляются на сушку в проветриваемом помещении. Срок сушки – не менее одного месяца.

Чтобы проверить прочность опилкобетонных блоков, изделие сбрасывают с высоты до 1 метра. Готовый качественный блок не деформируется и не трескается.

Отзывы об опилкобетоне

Многочисленные отзывы об опилкоцементных блоках подтверждают преимущества этого строительного материала, важнейшим из которых является его низкая теплопроводность. Дома из опилкобетонных блоков остаются прохладными в жару и теплыми зимой, что минимизирует расходы на отопление в холодное время года. Высокие теплоизоляционные свойства строительного материала позволяют обойтись без дополнительного утепления стен.

Достоинства

Преимущества опилкобетонных блоков заключаются в следующем:

- Прочность. Блоки можно использовать для возведения несущих стен построек высотой до трех этажей.

- Экологическую чистоту и безопасность – материал не выделяет вредные для здоровья вещества или микрочастицы.

- Негорючесть. Блоки выдерживают без воспламенения двухчасовое воздействие пламени и температуры до 1200°С.

- Паропроницаемость. За счет пористой структуры обеспечивается воздухообмен через стены, и выводятся излишки влаги. Это обеспечивает благоприятный микроклимат в доме.

- Хорошие шумоизоляционные показатели. Стены и перегородки поглощают звуковые волны, что способствует акустическому комфорту.

- Морозостойкость. Многократное замораживание и оттаивание конструкций из опилкобетона не приводит к их разрушению.

- Легкость в обработке. Опилкобетон легко пилится и сверлится, устойчив к растрескиванию и появлению сколов.

- Удобство в монтаже. Блоки достаточно объемны, и при этом имеют небольшую массу.

- Долговечность. При условии эффективной защиты от влаги, конструкции из блоков служат десятилетиями.

- Доступная цена. Использование отходов производства (опилок) существенно снижает себестоимость материала.

- Возможность самостоятельного изготовления. Используя доступное органическое сырье, можно делать блоки из опилок и цемента своими руками.

Недостатки

Основным недостатком опилкобетона является его относительно высокое влагопоглощение. Основным недостатком этого вида бетона является его высокое влагопоглощение:

- перед кладкой наружных стен обустроить цоколь из кирпича или бетона высотой не менее 0,5 метра от уровня отмостки;

- предусмотреть вылет карнизов за плоскость стены на расстояние не менее 0,5 метра и оборудовать кровлю водосточной системой.

Наружный слой краски на фасаде также служит защитой от влаги. Он также необходим для эстетики здания, так как геометрия блоков не очень хорошая и в кладке стен приходится делать толстые швы.

Также в список недостатков входит длительность изготовления опилочно-цементных блоков. С момента отливки форм до использования готовых кирпичей в строительстве проходит не менее 3 месяцев, в течение которых материал сохнет и набирает прочность.

Технология применения

При возведении наружной стены здания из арболита кирпичный или бетонный цоколь должен располагаться не менее чем в полуметре от проезжей части, чтобы предотвратить проникновение влаги. По этой же причине карниз должен быть выше стен фасада не менее чем на полметра, а для отвода дождевой и талой воды следует установить систему.

- Швы между блоками должны иметь толщину 10-15 мм.

- Арболитовые блоки часто используются для кладки только внутреннего слоя с целью утепления.

- При использовании цементно-стружечных блоков в качестве материала для дверных и оконных перемычек необходимо обязательное армирование.

- Плотности и класс блоков по марке:

- М5 – 400-500 кг/куб. м, В0,35;

- М10 – 450-500 кг/куб. м, В0,75;

- М15 – 500 кг/куб. м, В1;

- М25 – 500-700 кг/куб. м, В2;

- М50 – 700-800 кг/куб. м, В3,5.

Арбомитовые камни поедаются грызунами, поэтому в местах доступа вредителей стены следует армировать сеткой, либо комбинировать кладку с другим материалом.

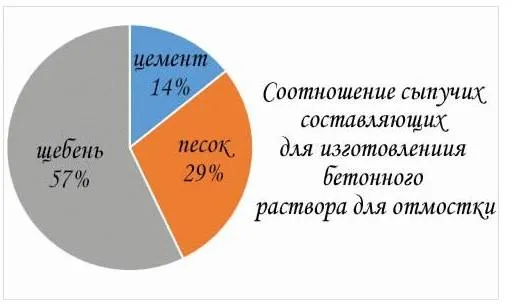

Состав

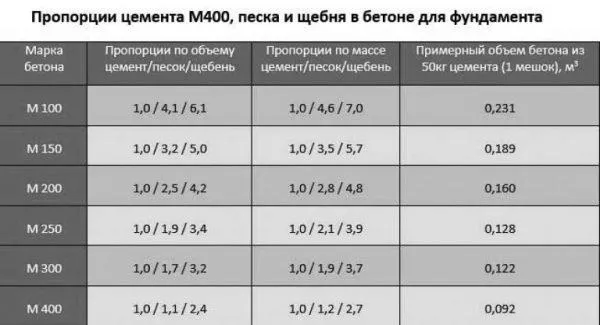

Основным компонентом строительного материала является песок, а также цемент и древесные опилки. Цемент влияет на прочность, обрабатываемость и некоторые другие свойства. Качество цемента, используемого для кладки блоков, должно быть не хуже М400.

Большая доля опилок повышает звукопоглощающие и теплоизоляционные свойства блоков «Арволит». Перед использованием опилки должны быть тщательно высушены.

Большая доля песка повышает прочность, но снижает теплоизоляцию материала. В процессе производства также используются химические добавки для улучшения различных свойств.

Например, почти всегда используется ингредиент, повышающий огнестойкость материала. Кроме того, может использоваться вещество, отпугивающее грызунов и других вредителей.

Виды древесно-цементных материалов

В зависимости от добавленного древесного наполнителя древесно-цементные материалы различаются по размеру и структуре. На результат также влияет тип связующего вещества.

Среди множества вариаций наиболее распространены следующие типы:

- арболит;

- фибролит;

- опилкобетон;

- цементно-стружечная плита;

- ксилолит.

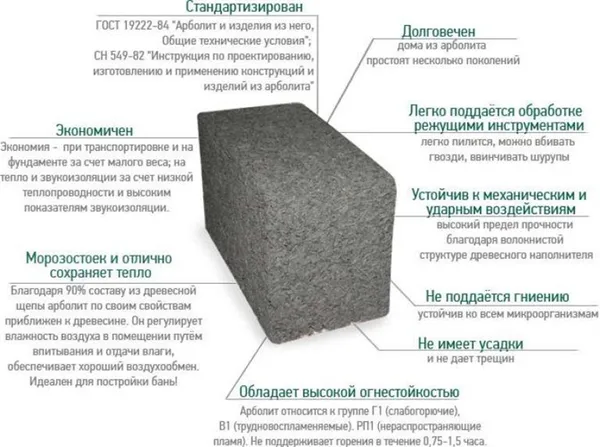

Арболит

Это материал с высокой долей древесной стружки, воды, связующего компонента — в основном портландцемента — и химических добавок различного назначения. Для его производства используются отходы деревообрабатывающей промышленности лиственных и хвойных пород. Альтернативными вариантами являются кора льна или конопли, измельченная солома, измельченные стебли хлопка и аналогичное сырье.

Он делится на две основные категории: структурная и тепловая изоляция. Во второй категории доля древесины выше, но прочность ниже.

Арболит используется для изготовления изделий любого назначения:

- блоков под выгонку наружных и внутренних стен;

- напольных плит;

- перекрытий и покрытий;

- крупных стеновых панелей.

Фибролит

Этот строительный материал производится в виде плит на основе отходов стружки и связующего вещества. Сырьем для древесного наполнителя является древесная стружка длиной от 35 см и более и шириной от 5 до 10 см, которая измельчается в шерсть.

На следующем этапе древесный наполнитель минерализуется хлоридом калия, смачивается водой в определенном соотношении и смешивается с цементным раствором, а затем уплотняется в плиты под давлением 0,4 МПа. Затем следует термическая обработка и сушка готовых изделий.

Существует два вида материала: теплоизоляционный и теплоизоляционно-конструкционный.

Характерными свойствами этого материала являются:

- сильная шероховатость – определяет его высокие адгезионные свойства с отделочными материалами;

- пожаробезопасность – материал не горит открытым пламенем;

- высокие теплоизоляционные показатели – теплопроводность составляет всего 0.08-0.1 Вт/кв. м;

- легкость обработки – распил, сверление, забивание дюбелей и гвоздей осуществляется без особых проблем;

- влагопоглощение в диапазоне от 35 до 45%;

- уязвим к поражению грибковой плесенью при влажности выше 35%.

Опилкобетон

Этот материал похож на Арволит, но не имеет таких строгих критериев к древесному наполнителю. Материал называется так из-за своего состава — он состоит из песка, бетона и опилок различных фракций. Кроме того, этот материал может содержать известь и глину, а доля песка может превышать долю арболита. Поэтому опилкобетон имеет меньшую прочность при той же плотности.

В результате вес несущей конструкции из опилкобетона выше, чем из арболита с тем же классом конструкционной прочности — М. Изоляционные свойства опилкобетона также хуже, чем у Арволита.

Основным преимуществом является цена материала — это подтверждают и отзывы потребителей, что делает его использование более выгодным при отсутствии специальных требований.

Кроме того, прочность опилкобетона ниже, чем у Арволита, но значительно выше, чем у других недревесных поризованных каменных материалов.

Принципы изготовления

Основные компоненты Arvolit следующие:

- портландцемент;

- опилки;

- песок;

- известь, обязательно заранее гашенную;

- воду.

Опилки хвойных пород древесины менее восприимчивы к болезням, грибкам и плесени. По этой причине они используются наиболее часто. Другие древесные опилки предварительно обрабатываются антисептиками и другими соединениями, которые защищают сырье от плесени. Они должны быть тщательно высушены на свежем воздухе.

Качество компонентов и их соотношение друг с другом влияют на плотность цементированной щепы. Чем выше доля цемента, тем прочнее готовый материал, но теплоизоляционные показатели резко снижаются.

Кирпичи высокой плотности снижают теплоизоляцию, повышают морозостойкость, влагостойкость и устойчивость к ржавчине арматурной сетки.

Арматура широко используется при производстве кирпича. Оно укрепляет кирпичи и позволяет увеличить нагрузку на конструкцию. Однако армирование снижает устойчивость к низким температурам, влаге и коррозии.

Большое количество добавленных опилок повышает теплоизоляционные показатели, но снижает прочность и делает кирпич непригодным для несущих конструкций.

Небольшое количество цемента может сделать кирпич хрупким, ненадежным и склонным к разрушению. Конструкции не способны выдерживать большой вес. Такой продукт лучше всего использовать только для теплоизоляции стен и возведения внутренних перегородок.

Строительство из блоков, изготовленных из арволита, не требует дополнительного фундамента, так как они имеют небольшой вес по сравнению с обычным кирпичом.

Область применения

Цементный блок отлично подходит для теплоизоляции домов. Он может быть использован в подвале и дополнительно утепляет дом.

С кирпичом легко работать, и его можно использовать различными способами:

- распил;

- сверление;

- вбивание гвоздей.

Это экологически чистый материал, устойчивый к грибкам и плесени. Из него можно строить здания в широтах с умеренными и низкими температурами, так как он считается морозостойким. Прочность и вес блоков позволяют строить здания на любом типе почвы, даже без дополнительного фундамента.

Здания должны быть хорошо герметизированы, особенно если это здания саун. Они быстро впитывают влагу, поэтому лучше не строить нижнюю часть дома из этого продукта. Если нет возможности использовать другой материал, стоит поднять здание над уровнем земли и использовать бетон.

В соответствии с нормативами строительных материалов, основанных на прочности и плотности, специалисты рекомендуют использовать арболит для строительства небольших домов высотой не более двух этажей. Основным недостатком бетонных блоков является то, что их грызут мыши.

Положительные и отрицательные свойства

На основании гарантий производителей, отзывов экспертов и комментариев людей, построивших здания из бетонных блоков, были определены основные преимущества и недостатки этого материала

Положительные характеристики:

- простота и комфорт в работе и укладке;

- удобный вес и размер;

- возможность нарезания и сверления;

- сохранение тепла;

- отличные адгезионные свойства;

- доступная цена.

Недостатки:

- плохая влагостойкость;

- долгое время изготовления;

- обязательное возведение систем пароизоляции и гидроизоляции;

- порча мелкими грызунами.

Основными свойствами шлакоблоков являются:

- теплоизоляция;

- огнестойкость (на протяжении трех часов выдерживает жар прямого огня);

- экологичность;

- звукоизоляция;

- долговечность (несколько поколений);

- экономичность;

- легкий вес;

- морозостойкость;

- устойчивость к механическим воздействиям;

- устойчивость к ударам;

- стойкость к гниению, образованию трещин и усадке.

Теплопроводность

Опилкобетон, имея плотность около 800 кг на кубический метр, по теплопроводности не уступает даже современным строительным материалам. В этом отношении он значительно превосходит кирпич, пенобетон, железобетон и ряд других сырьевых материалов, используемых при строительстве зданий и сооружений.

Стена из опилкобетона толщиной 30 см имеет такую же теплопроводность, как и кирпичная стена толщиной 1 м.

↑

Преимущества и недостатки

Преимущества и недостатки опилкобетона изучаются уже давно, с тех пор как этот материал появился на рынке несколько десятилетий назад. Вот основные преимущества этого типа легкого бетона:

- возможность применять вторсырье при производстве;

- негорючесть (опилки утрачивают способность к воспламенению внутри бетона), способность выдержать открытое пламя с температурой +1200 градусов в течение нескольких часов с малым дымообразованием;

- дешевизна, простота замешивания в домашних условиях;

- доступность всех компонентов на рынке (опилки порой можно даже раздобыть бесплатно);

- отличные теплоизоляционные, шумопоглощающие свойства;

- снижение затрат на отопление и кондиционирование;

- короткие сроки возведения домов (особенно при наличии готовых блоков);

- ровность и красота стен, их легкий монтаж и простота распила обычной ножовкой, бензопилой;

- экологичность, отсутствие вредных примесей;

- низкий риск гниения, появления плесени (при условии нормальной влажности);

- малый вес конструкций, возможность заливать более легкие фундаменты;

- стойкость к растяжениям, изгибам, ударам, трещинообразованию.

Основным недостатком опилкобетона является его влагопоглощение — 8-12%. При введении специальных водоотталкивающих добавок этот процент можно снизить всего на 2 %.

Это свойство вызывает множество трудностей при строительстве:

- кладку нужно защищать от осадков, укрывать пленкой;

- нельзя применять материал, который хранился под открытым небом;

- придется делать кровлю с широкими скатами, чтобы фасад здания не намокал;

- важно обустроить высококачественную наружную отделку, иначе снизится морозостойкость материала.

При несоблюдении этих рекомендаций опилки впитывают влагу, увеличиваются в объеме и нарушают целостность строительного блока. К недостаткам опилкобетона также относится то, что допустимые нагрузки и высота этажей зданий ограничены, так как прочность ниже, чем у газобетона.

Области применения

Опилкобетон чаще всего используется для строительства гаражей, ванных комнат, небольших семейных домов и сараев. Его можно использовать для строительства заборов, возведения столбов, утепления стен домов и подвалов. В целом, он подходит для различных строительных работ, даже если изначально проект планировался из других материалов (для снижения затрат).

Фундамент и цоколь

Легкий бетон, содержащий опилки и древесную стружку, не следует использовать для фундамента. В результате получится некачественная конструкция, и готовый дом будет просто опасен для людей.

Выбор типа бетона для фундамента и цоколя должен основываться на несущей способности почвы, водоносного слоя, пустот и ряда других факторов. Если стены будут возводиться из пиленого бетона, цоколь должен возвышаться над землей не менее чем на 60 см, а поверх него необходимо уложить гидроизоляционный слой.

Стены

Сборные бетонные опилкобетонные блоки могут использоваться для возведения стен или заливки монолитных конструкций. Как правило, блоки М15-М20 используются для возведения стен домов, коттеджей, сараев и гаражей. Их также можно использовать для восстановления старых зданий. Опилкобетон М5-М10 обладает высокими теплоизоляционными свойствами, поэтому его используют для утепления сборных стен.

Кладка из блоков

Использование сборных блоков позволяет быстро завершить работы, что очень важно при сжатых сроках строительства. Обычному бетону требуется много времени для достижения прочности, но опилкобетонные блоки лишены этого недостатка. В этом случае формирование швов и армирование стен производится так же, как и при использовании обычного легкого бетона.

Монолитные конструкции

При этом методе отсутствуют кладочные швы, поэтому теплоизоляционные свойства дома еще лучше. Благодаря опалубке конструкция может иметь любую форму и сложную геометрию. Опалубка крепится с помощью деревянных рам, которые также служат барьером для усадки.

Приготовленная смесь заливается слоями (толщина слоя — 150 мм) и уплотняется деревом. С интервалом 400 мм укладываются армирующие маты, через каждые 2 слоя по 150 мм и оставляются на неделю для высыхания. После заполнения опалубка снимается и устанавливается выше.

↑

Окончание стены: монолитный пояс или деревянный брус

Когда стена достигает верхней линии, устанавливаются так называемые зажимные сваи. Их заменяют предварительно напряженными брусьями или металлическими балками (последние менее эффективны из-за содержания извести в опилкобетоне). Концы балок перекрытия покрываются герметиком.

Выводы

Опилкобетон возвращается обратно. Люди научились считать свои деньги и не стесняются высказывать свое мнение в интернете и просто так. Зачем тратить большие деньги на поддержку западной технологии, если можно использовать свою, проверенную временем.

Надеюсь, не наступит время, когда нам снова будут продавать наши технологии, красиво оформленные с помощью маркетинга и броского названия. Лучше использовать то, что проверено годами.

На видео показан процесс укладки монолитного опилкобетона на устойчивую опалубку:

Как сделать блок из опилкобетона своими руками

Самое главное, что вам нужно знать о блочном строительстве или кладке — это рецепт. Если не соблюдать соотношение бетона и опилок, то прочность массы материала не будет соответствовать желаемой. Существует ряд рекомендуемых соотношений, которые соотносятся с конкретными величинами.

Алгоритм прост. Сначала песок и опилки промываются. Затем раствор замешивается в один из двух этапов:

- в растворенный цемент добавляют остальные компоненты;

- в смесь опилок с гашеной известью засыпают песок и связующий компонент, однородную массу заливают водой и снова перемешивают.

Готовый к употреблению строительный раствор представляет собой массу, которую можно скатать в массу вручную. Качество проверяется по двум критериям: При сжатии он не должен течь, а после прессования форма не должна крошиться.

Что входит в состав, компоненты и пропорции на 1м3

Для ручного производства опилкобетона в различных пропорциях используется цемент с чистым песком (речной песок содержит ненужные примеси), опилками и технической или водопроводной водой. Для придания раствору пластичности добавляется гашеная известь. Это также помогает удалить сахар из древесной пыли. Глину также можно использовать для повышения эластичности. Это облегчает придание формы.

Опилки плавают, что затрудняет перемешивание раствора. Известь помогает утяжелить сырье, когда ингредиенты смешиваются отдельно перед тем, как их насыпают в сосуд.

В следующей таблице приведен основной состав опилкобетона и пропорции, используемые для достижения определенной прочности (из расчета на 1 кубический метр объема в кг).

Марка (М) Цемент (М400) Песок Опилки Гашеная известь 10 (1 этаж) 90 530 210 165 15 (2 этажа) 135 610 200 105 25 (хозблок) 300 670 190 100 Для одноэтажного дома, когда пропорции измеряются в ведрах, рецепты следуют этой таблице на основе 1 части цемента М400 (в блоках).

Марка (М) Песок Опилки Гашеная известь 10 2,2 6,4 1,4 15 2,5 6,5 0,7 25 2,8 6,4 0,8 Применимость сборного цемента М25 ограничена нежилыми зданиями из-за его низкой теплопроводности. Здесь показатель составляет 0,37 единиц, когда у М110 — 0,21, у М15 — 0,24 Вт/К*кв.м. Для сравнения, удельный вес куба при увеличении толщины изменяется в порядке возрастания: 950, 1050 и 1250 кг.

Какие опилки считаются оптимальными для изготовления

Из-за проблематичного контакта сахаров с цементом для производства опилкобетонных блоков из древесины выбирают блоки с минимальным содержанием агрессивных веществ. К ним относятся ель, сосна, береза и тополь. Прочностные характеристики здесь не главное. Например, сосна высокой плотности находится в конце списка подходящего сырья, когда речь идет о главном критерии.

Перед добавлением в смесь для обработки опилки промываются в чистой воде. Для снижения содержания сахара достаточно двух процессов.

Учитывая размер опилок, можно использовать опилки как с ленточной, так и с дисковой пилорамы. Здесь пропорция отличается незначительно. Древесные опилки, с другой стороны, неприемлемы для производства строительных элементов. Они слишком грубые.

Виды древесно-цементных материалов

В зависимости от плотности готовой продукции различают два вида блоков. При удельной массе блока в диапазоне 400-800 кг материал характеризуется высокой теплоизоляцией. Он используется для теплоизоляции стен. Конструкционный вариант имеет более высокую несущую способность благодаря плотности до 1,2 тонны/кубический метр.

Опилкобетонные блоки также могут быть изготовлены с использованием гипса. Время, необходимое для их изготовления, в 5 раз меньше. Для замедления процесса затвердевания основы добавляется чистящее средство. Поскольку связующее вещество не является влагостойким, полосы подходят для возведения перегородок в жилых помещениях. Для производства гипсоопилкобетона действуют аналогичные условия, что и для цементобетона.

Необходимые инструменты и формы

Помимо сырьевой базы, необходим ряд инструментов для изготовления рабочей массы. Здесь бетономешалка не подходит, так как легкая древесная пыль будет оседать на внутренних стенках барабана. Однородную смесь таким образом получить невозможно. Поэтому для ручного смешивания требуется пластиковая или металлическая емкость. Для механизации процесса необходимо специальное оборудование, поэтому в домашних условиях он используется редко.

Кроме того, для создания литых конструкций необходимо подготовить материалы. Для производства слитков можно приобрести готовые формы. В других случаях используется подручный материал, обладающий высокой прочностью и твердостью. Для герметичности формы и облегчения ее разборки также необходима инженерная мембрана.